L'Inconel, une famille de superalliages à base de nickel et de chrome, est essentiel partout où la fiabilité dans des conditions extrêmes est requise. Sa résistance exceptionnelle à la chaleur, à la corrosion, à l'oxydation et aux contraintes mécaniques en fait un choix de premier ordre dans les secteurs de l'aérospatiale, du pétrole et du gaz, de la production d'énergie et de l'ingénierie marine. Il est essentiel de comprendre les différences entre les grades d'Inconel 600, 625, 718 et X-750 pour choisir le bon alliage. Cet article examine la composition de chaque variante, ses propriétés mécaniques et thermiques, son comportement face à la corrosion, ses applications pratiques et les lignes directrices permettant de sélectionner l'alliage le mieux adapté à votre projet.

Au Heeger MetalNous sommes spécialisés dans les produits métalliques Inconel de haute qualité, garantissant des performances optimales pour les applications industrielles et scientifiques.

Qu'est-ce que l'Inconel et comment est-il composé ?

Les alliages Inconel sont des superalliages nickel-chrome renforcés, enrichis d'éléments tels que le fer, le molybdène, le niobium et le titane. Ils possèdent une structure austénitique monophasée stabilisée par le nickel, qui garantit une excellente résistance, même à haute température. Par ailleurs, le chrome favorise la formation d'une couche d'oxyde protectrice, offrant une résistance supérieure à la corrosion. D'autres éléments d'alliage permettent d'affiner les propriétés telles que la résistance à l'oxydation, la résistance au fluage et la soudabilité.

Éléments de base de la composition :

| Forme un film d'oxyde protecteur contre l'oxydation et l'entartrage | Gamme de contenu | Rôle |

| Nickel (Ni) | ≥ 50 % | Assure l'intégrité structurelle et la résistance à haute température |

| Chrome (Cr) | 14-23 % | Forme un film d'oxyde protecteur contre l'oxydation et l'entartrage |

| Fer (Fe) | Variable | Améliore la résistance et réduit le coût ; équilibre la stabilité de la phase |

| Molybdène (Mo) | 0-10 % | Améliore la résistance aux piqûres et à la corrosion générale |

| Niobium (Nb) | 0-5 % | Amélioration significative de la résistance au fluage et de la résistance à l'entaille |

| Titane (Ti) | 0-2 % | Aide à stabiliser la microstructure de l'alliage sous traitement thermique |

Ce mélange soigneusement formulé garantit la résistance de l'Inconel dans des environnements qui dégraderaient la plupart des alliages conventionnels.

Découvrez nos produits métalliques réfractaires de haute qualité.

Quels sont les principaux types d'alliages d'Inconel ?

Chaque nuance d'Inconel répond à des défis industriels spécifiques, qu'il s'agisse de supporter des températures extrêmes, de résister à la corrosion de l'eau de mer ou d'endurer des charges mécaniques élevées. Voici une ventilation des principaux types d'Inconel :

Aperçu des grades d'Inconel :

| Alliage | Ni % | Cr % | Éléments supplémentaires | Applications typiques |

| 600 | ≥ 72 % | 14-17 % | - | Echangeurs de chaleur, pièces de four, résistance à l'oxydation |

| 601 | ~72 % | 23-28 % | Stabilisé Al/Ti | Fours pétrochimiques, oxydation à haute température |

| 625 | ~58 % | 20-23 % | 8-10 Mo, 3-4 Nb | Vannes marines, réacteurs chimiques, conduits aérospatiaux |

| 718 | 50-55 % | 17-21 % | 2,8 Mo, 5 Nb/Ti | Disques de moteur à réaction, pièces de turbine, tuyauterie de centrale nucléaire |

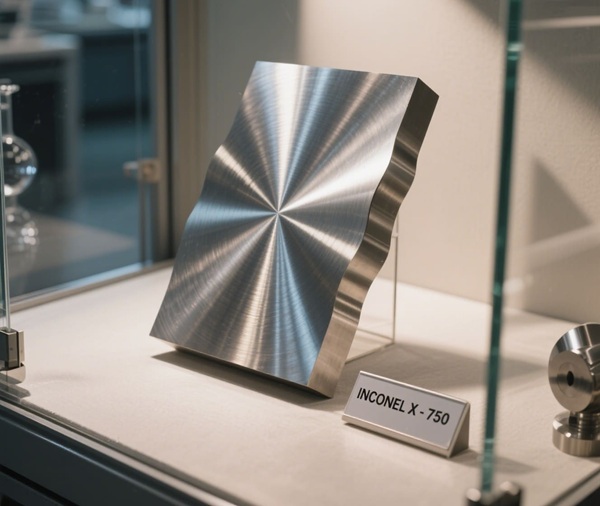

| X-750 | ~70 % | 15 % | Forte teneur en Nb/Ti, riche en Cr | Aubes de turbines, fixations soumises à de fortes contraintes |

Cette diversité permet aux ingénieurs de choisir l'alliage optimal pour les appareils à pression, les systèmes thermiques, les environnements corrosifs ou les charges structurelles.

En quoi leurs propriétés mécaniques diffèrent-elles ?

Si tous les alliages Inconel offrent une résistance mécanique impressionnante, leurs paramètres de performance - résistance à la traction, limite d'élasticité, élasticité, dureté et endurance à la fatigue - varient de manière significative.

Comparaison de la résistance mécanique :

| Propriété | Inconel 600 | Inconel 625 | Inconel 718 | Inconel X-750 |

| Résistance à la traction (MPa) | 655 | 930 | 1240 | ~1100 |

| Limite d'élasticité (MPa) | 240 | 480 | 1030 | ~900 |

| Élongation (%) | 40 | 30 | 12-22 | 20-30 |

| Dureté (HRC) | B88 | C30 | C38-42 | C40-45 |

| Résistance à la fatigue | Modéré | Haut | Très élevé | Très élevé |

- 600 et 601 offrent une grande ductilité, idéale pour le formage.

- 625 améliore la solidité et la résistance à la fatigue.

- 718 et X-750 sont conçus pour des applications à haute contrainte et à haute température avec une excellente résistance au fluage et à la fatigue.

Quel est l'alliage d'Inconel le plus performant à haute température ?

L'intégrité thermique est une caractéristique de l'Inconel. Voici comment chaque alliage se comporte en cas de chaleur soutenue :

Résumé des capacités de température :

| Alliage | Temp. moyenne max (°C) | Classification de la résistance à la chaleur |

| 600 | ~1150 | Excellent pour les environnements à forte oxydation |

| 625 | ~980 | Résistance à la corrosion à haute température |

| 718 | ~700 | Résistance élevée au fluage, adaptée aux turbines |

| X-750 | ~700-800 | Résistance maximale au fluage avec une structure stable |

- Les 600 et 601 sont des guerriers de l'oxydation de premier ordre.

- 625 ajoute une protection contre la corrosion.

- Les alliages 718 et X-750 sont les alliages à haute résistance les plus utilisés pour les pièces à forte intensité thermique et les pièces porteuses.

Comment se comparent les résistances à la corrosion de chaque alliage ?

La résistance à la corrosion est essentielle pour les alliages utilisés dans les installations marines, chimiques et géothermiques. Voici comment se comparent les qualités primaires :

Tableau des performances en matière de corrosion :

| Alliage | Chlorure/eau de mer | Acides (HCl, H₂SO₄) | Corrosion générale | Fissuration par corrosion sous contrainte |

| 600 | Bon | Modéré | Excellent | Faible |

| 601 | Bon | Bon | Excellent | Modéré |

| 625 | Excellent | Excellent | Excellent | Très faible |

| 718 | Modéré | Modéré | Excellent | Une certaine susceptibilité |

| X-750 | Bon | Modéré | Excellent | Bon |

- 625 est idéal pour les applications agressives, marines et chimiques.

- Le 718/X-750 privilégie la résistance à la corrosion tout en restant résilient.

- 600/601 excellent dans les environnements à forte oxydation, avec une protection standard contre la corrosion.

Inconel vs. autres superalliages : Comment se comparent-ils ?

La comparaison de l'Inconel avec d'autres alliages à hautes performances montre pourquoi il reste un choix de premier ordre :

Matrice de comparaison des alliages :

| Alliage | Temp. max. | Résistance à la corrosion | La force | Usinabilité | Coût |

| Inconel 625 | ~980°C | Excellent | Haut | Modéré | Haut |

| Hastelloy C-276 | ~1000°C | Excellent | Modéré | Modéré | Très élevé |

| Titane Ti-6Al-4V | ~600°C | Bon | Très élevé | Modéré | Haut |

| Inox 316 | ~870°C | Modéré | Modéré | Facile | Faible |

| Monel 400 | ~540°C | Excellent dans le domaine maritime | Faible | Modéré | Haut |

- L'Inconel se distingue dans les environnements qui exigent des performances simultanées en matière de chaleur, de corrosion et de contraintes.

- Lorsque la température est moins importante, d'autres alliages peuvent offrir un meilleur rapport coût/performance.

Demandez un devis personnalisé pour des produits métalliques en inconel.

Comment choisir le grade d'Inconel approprié ?

Le choix de la bonne qualité permet d'éviter les défaillances prématurées et les coûts excessifs. Voici un guide de décision affiné :

Organigramme de sélection :

- Oxydation à haute température (≥ 1000 °C) ? → Utiliser 600 ou 601

- Exposition à l'eau de mer ou aux chlorures ? → Choisir 625

- Turbine ou composant structurel soumis à de fortes contraintes ? → Optez pour le 718 ou le X-750

- Accent mis sur la soudure et la fabrication ? → 601 ou 718 pour une meilleure soudabilité

- Utilisation cyclique thermique/mécanique à long terme ? → Priorité au X-750 pour la durabilité

- L'adaptation du choix de l'alliage à vos conditions exactes garantit des performances et une rentabilité optimales.

Quelles sont les industries et les applications qui utilisent chaque alliage d'Inconel ?

L'utilisation pratique de chaque alliage correspond à ses points forts :

- Inconel 600/601 : Composants de fours, écrans thermiques, revêtements d'échappement

- Inconel 625 : Pompes marines, vannes offshore, réacteurs chimiques

- Inconel 718 : disques de moteur à réaction, pièces de moteur de fusée, rotors de turbine

- Inconel X-750 : ressorts d'avion, fixations à haute température, appareils à pression

Ces déploiements reflètent la capacité de l'alliage à fonctionner sous une chaleur intense, une exposition corrosive ou un stress dynamique.

FAQ

| Question | Réponse |

| L'Inconel peut-il être soudé ? | Oui, mais cela nécessite des traitements thermiques contrôlés avant et après la soudure - les matériaux 601 et 718 sont les plus adaptés à la soudure. |

| L'Inconel est-il magnétique ? | La plupart des alliages corroyés sont amagnétiques après recuit. |

| Quelle est la qualité qui offre la plus grande résistance au fluage ? | X-750, conçu spécifiquement pour les applications à haute température à long terme. |

| Existe-t-il des restrictions en matière d'usinage ? | Requiert des outils en carbure ou en céramique en raison de sa dureté et de sa résistance à l'usure. |

| Quelle est la qualité qui résiste le mieux aux chlorures ? | Inconel 625 en raison de sa composition en molybdène-niobium. |

Conclusion

Les alliages Inconel sont des héros conçus pour les conditions extrêmes. Que votre projet implique la corrosion en haute mer, la chaleur d'un moteur à réaction ou l'exposition à des produits chimiques sous pression, la bonne nuance d'Inconel est souvent la clé du succès. Chaque variante offre un équilibre distinct de résistance à la chaleur, de solidité, de soudabilité et de protection contre la corrosion, garantissant des performances et une sécurité à long terme. Pour des conseils personnalisés sur les alliages ou des besoins d'approvisionnement, Heeger Metal fournit une assistance experte et des services d'approvisionnement pour répondre aux demandes industrielles de solutions Inconel de qualité supérieure.

Vous recherchez un produit métallique en inconel de haute qualité ? Contactez-nous dès aujourd'hui !