In der faszinierenden Welt der Materialwissenschaft dienen metallographische Strukturen als grundlegende Blaupause für das Verständnis von Metallen, ähnlich wie die DNA das Wesen des Lebens beschreibt. Stellen Sie sich Metalle nicht als träge Substanzen vor, sondern als dynamische Gebilde, deren "genetischer Code" ihre Stärke, Flexibilität und Widerstandsfähigkeit bestimmt. Dieser Artikel befasst sich mit der "DNA-Karte der Metallwelt" und entschlüsselt 14 metallografische Schlüsselstrukturen, die die mikroskopische Architektur von Metallen bilden. Diese Strukturen sind die verborgenen Muster, die unter dem Mikroskop sichtbar werden und alles beeinflussen, von der Haltbarkeit der Stahlträger eines Wolkenkratzers bis hin zur Präzision von Komponenten für die Luft- und Raumfahrt.

Die Analogie zur DNA ist treffend, denn so wie die genetischen Sequenzen die Eigenschaften eines Organismus bestimmen, so bestimmen die metallografischen Strukturen, die durch die Anordnung von Atomen, Körnern und Phasen gebildet werden, die mechanischen, thermischen und chemischen Eigenschaften eines Metalls. Für Ingenieure und Wissenschaftler ist die Beherrschung dieser Strukturen mit der Entschlüsselung eines genetischen Codes vergleichbar, der die Entwicklung besserer Materialien ermöglicht.

Unter Heeger MetallWir sind spezialisiert auf hochwertige feuerfest Metall Produkte mit einer Vielzahl von Materialien, Formen und Spezifikationen, die eine optimale Leistung für industrielle und wissenschaftliche Anwendungen gewährleisten.

Was sind metallografische Strukturen?

Metallografische Strukturen beziehen sich auf die komplizierten mikroskopischen Anordnungen in Metallen und Legierungen, die nur nach sorgfältiger Präparation und Untersuchung unter dem Mikroskop sichtbar sind. Diese Strukturen umfassen die Größe, Form und Verteilung von Körnern (kristalline Bereiche), Phasen (unterschiedliche chemische Zusammensetzungen) und Defekten (wie Versetzungen oder Einschlüsse). Sie entstehen durch Erstarrungs-, Verformungs- oder Wärmebehandlungsprozesse, denen Metalle unterzogen werden, um eine geschmolzene Masse in einen funktionalen Werkstoff zu verwandeln.

Die Bedeutung dieser Gefüge kann nicht hoch genug eingeschätzt werden, da sie die Eigenschaften eines Metalls direkt beeinflussen. So kann ein feinkörniges Gefüge die Zähigkeit und Rissbeständigkeit erhöhen, während ein grobes Gefüge die Bearbeitbarkeit verbessert, aber die Festigkeit verringert. In der Praxis ermöglicht das Verständnis der metallografischen Strukturen den Ingenieuren eine Vorhersage darüber, wie sich ein Metall bei Belastung, Korrosion oder hohen Temperaturen verhält - ein entscheidender Faktor für Anwendungen in Branchen wie der Automobil-, Bau- und Elektronikindustrie.

Um die DNA-Metapher zu verstärken, kann man sich die metallografischen Strukturen als den in Metallen eingebetteten "genetischen Code" vorstellen. So wie DNA-Stränge für Proteine kodieren, die lebendes Gewebe aufbauen, kodieren diese Strukturen die "Anweisungen" für die Leistung eines Metalls. Veränderungen - durch Prozesse wie Ausglühen oder Abschrecken - können diesen Code "umschreiben", ähnlich wie bei der Genbearbeitung. Diese Analogie verdeutlicht die Präzision, die in der Metallurgie erforderlich ist: Eine kleine Änderung der Abkühlungsrate kann eine Struktur von duktil zu spröde machen, was tiefgreifende Auswirkungen hat.

Schlüsselkomponenten der metallografischen Strukturen:

- Körner: Polygonale Kristalle, die sich während der Erstarrung bilden; ihre Grenzen beeinflussen die Festigkeit.

- Phasen: Homogene Bereiche mit einheitlicher Zusammensetzung, wie Alpha oder Beta in Legierungen.

- Defekte: Unvollkommenheiten wie Hohlräume oder Verunreinigungen, die das Material entweder schwächen oder verstärken können.

Die 14 wichtigsten metallografischen Strukturen

Das Gebiet der Metallographie wird durch eine Reihe von kritischen Mikrostrukturen definiert, die die Eigenschaften und die Leistung von Metallen und Legierungen bestimmen.

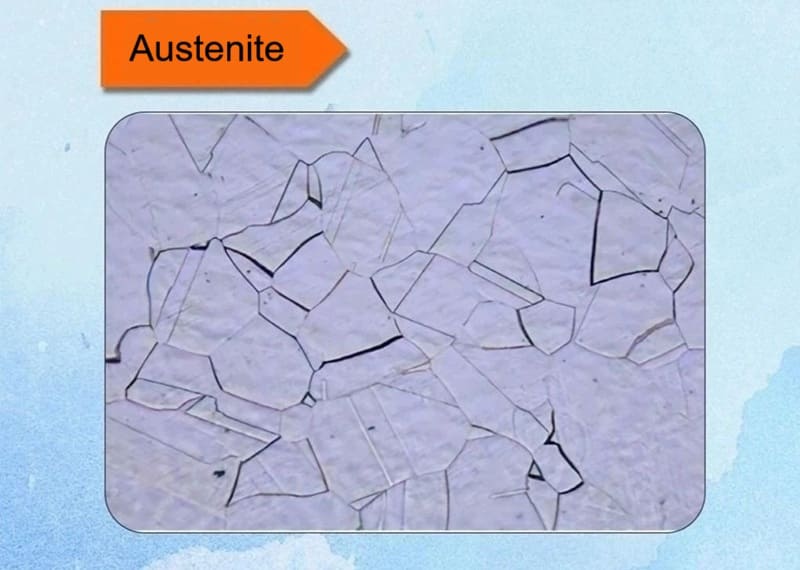

1. Austenit

Diese kubisch-flächenzentrierte Phase ist bei hohen Temperaturen (über 912 °C bei Eisen) stabil und nicht magnetisch. In nichtrostenden Stählen wird ihre Stabilität durch Chrom und Nickel auf Raumtemperatur erhöht. Sie weist gleichachsige Körner und eine hohe Löslichkeit für Kohlenstoff auf. Durch Erhitzen geformt, ermöglicht er die Warmumformung. Austenit bietet eine hervorragende Korrosionsbeständigkeit und Formbarkeit und wird für Küchengeräte und medizinische Implantate verwendet, obwohl er zu Kaltverfestigung neigen kann.

Wesentliche Merkmale:

- Kristallstruktur: Flächenzentrierter Kubus (FCC). Bei dieser Struktur befindet sich ein Atom an jeder Ecke des Würfels und eines in der Mitte jeder Fläche. Das FCC-Gitter ist "offener" als andere Eisenstrukturen, so dass sich Kohlenstoffatome relativ leicht interstitiell (in den Zwischenräumen zwischen den Eisenatomen) auflösen können.

- Kohlenstoff Löslichkeit: Austenit hat von allen Eisenphasen die höchste Löslichkeit für Kohlenstoff. Er kann sich auflösen bis zu ~2.1% Kohlenstoff nach Gewicht bei 1147°C (2097°F). Dieser hohe Kohlenstoffgehalt ist für die Wärmebehandlung entscheidend.

- Nicht-magnetisch: Sie ist in der Regel nicht magnetisch, was eine einfache Möglichkeit ist, sie von der magnetischen Ferritphase zu unterscheiden.

- Stabilität: Er ist nur bei hohen Temperaturen (unter Gleichgewichtsbedingungen) stabil. Bei einem typischen Stahl mit normalem Kohlenstoffgehalt liegt Austenit zwischen 727°C (1341°F) und 1495°C (2723°F). Dieser Temperaturbereich ist auf der Seite Eisen-Kohlenstoff-Phasendiagramm.

Bildung und Rolle bei der Wärmebehandlung:

Austenit ist in den meisten Stählen keine Raumtemperaturphase, aber es ist die Ausgangspunkt für fast alle Wärmebehandlungen. Das Verfahren läuft wie folgt ab:

- Erhitzen (Austenitisieren): Der Stahl wird über seine obere kritische Temperatur (die A₃- oder Acm-Linie im Phasendiagramm) erhitzt, wodurch sich sein Gefüge bei Raumtemperatur (normalerweise Ferrit und Zementit) vollständig in Austenit umwandelt.

- Einweichen: Sie wird auf dieser Temperatur gehalten, um eine einheitliche chemische Zusammensetzung und Temperatur im gesamten Stück zu erreichen.

- Abkühlen (Abschrecken/Temperieren): Der Stahl wird dann mit einer bestimmten, kontrollierten Geschwindigkeit abgekühlt. Die Art und Weise, wie sich dieser Austenit beim Abkühlen umwandelt, bestimmt die endgültigen Eigenschaften des Stahls (Härte, Festigkeit, Zähigkeit). Dies ist der kritischste Schritt.

2. Ferrit

Ferrit, auch als Alpha-Eisen bekannt, ist eine weiche, magnetische Phase mit einer kubisch-raumzentrierten Kristallstruktur. Es bildet sich in kohlenstoffarmen Stählen beim langsamen Abkühlen aus Austenit. Mikroskopisch erscheint es als polygonale Körner mit geringer Härte. Die Bildung erfordert Temperaturen unter 912°C in reinem Eisen, aber Legierungselemente wie Silizium stabilisieren es. Zu seinen Eigenschaften gehören eine ausgezeichnete Duktilität und Schweißbarkeit, was es ideal für Karosserieteile macht. Seine geringe Festigkeit schränkt jedoch die Verwendung bei hohen Belastungen ein.

Wesentliche Merkmale:

- Kristallstruktur: Körperzentrierter Kubus (BCC). Bei dieser Struktur befindet sich ein Atom an jeder Ecke des Würfels und eines in der Mitte des Würfels. Die Zwischenräume im BCC-Gitter sind kleiner als in der FCC-Struktur von Austenit.

- Kohlenstoff Löslichkeit: Ferrit hat eine sehr geringe Löslichkeit für Kohlenstoff. Es kann maximal folgende Mengen auflösen nur 0,022% Kohlenstoff nach Gewicht bei 727°C (1341°F). Bei Raumtemperatur sinkt seine Löslichkeit auf fast Null (~0,005%). Dieser extrem niedrige Kohlenstoffgehalt ist der Hauptgrund für seine Weichheit und fehlende Härte.

- Magnetisch: Ferrit ist stark magnetisch. Tatsächlich ist es die Phase, die für den Magnetismus in normalen Kohlenstoffstählen bei Raumtemperatur verantwortlich ist.

- Stabilität: Es ist die stabile Phase von reinem Eisen bei Raumtemperatur und ist unter Gleichgewichtsbedingungen ein Hauptbestandteil der meisten kohlenstoffarmen Stähle.

Eigenschaften:

Aufgrund seines sehr geringen Kohlenstoffgehalts weist Ferrit eine Reihe spezifischer mechanischer Eigenschaften auf:

- Weich: Sehr geringe Härte und Festigkeit.

- Duktil und verformbar: Weist eine hohe Dehnung auf, d. h. es kann sich stark plastisch verformen, ohne zu brechen. Dadurch ist es leicht zu formen und zu gestalten.

- Schwierig: Hat eine gute Schlagfestigkeit bei Raumtemperatur.

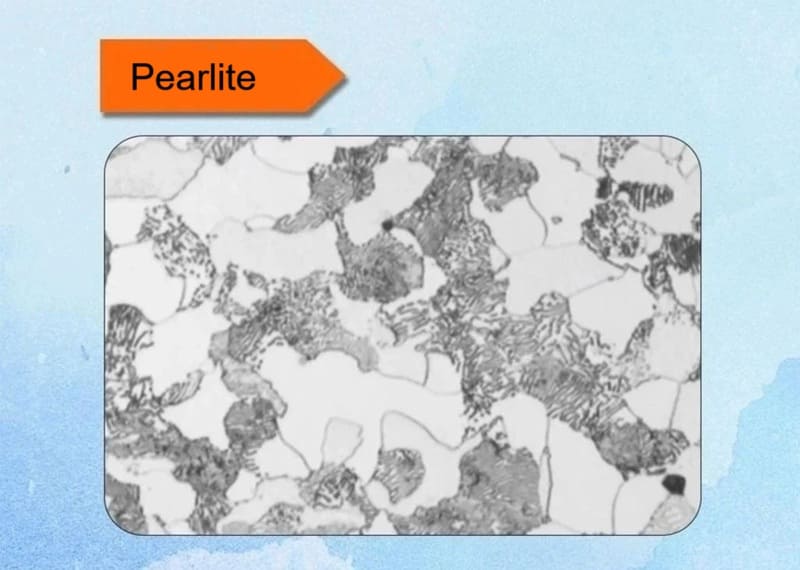

3. Perlit

Dieses lamellare Gefüge besteht aus abwechselnden Schichten von Ferrit und Zementit und ähnelt bei Vergrößerung einer Perle. Es bildet sich durch eutektoide Umwandlung bei etwa 727 °C in Kohlenstoffstählen. Die Feinheit hängt von der Abkühlungsgeschwindigkeit ab - eine langsamere Abkühlung führt zu gröberem Perlit. Er bietet ein Gleichgewicht zwischen Festigkeit und Duktilität und wird häufig in Schienen und Drähten verwendet.

Wesentliche Merkmale:

- Zusammensetzung: Eine feine, abwechselnde Mischung aus weicher, duktiler Ferrit (α-Eisen) und harter, spröder Zementit (Eisenkarbid, Fe₃C).

- Formation: Es ist das Produkt der eutektoide Reaktion die bei 727°C (1341°F) im Eisen-Kohlenstoff-System unter Gleichgewichtsbedingungen stattfindet. Die Reaktion ist:

Austenit (0,76% C) ⇨ Ferrit (0,022% C) + Zementit (6,67% C) - Lamellare Struktur: Die beiden Phasen bilden sich in parallelen Platten oder Lamellen. Diese Struktur ergibt sich aus der Notwendigkeit, die Energie während der Umwandlung zu minimieren; durch die schichtweise Anordnung wird die Dehnungsenergie an den Grenzen zwischen den Phasen verringert.

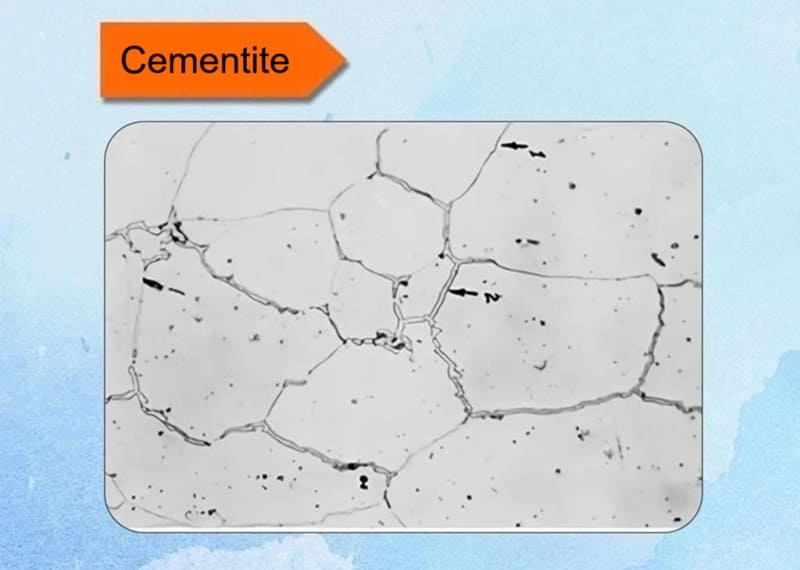

4. Zementit

Ein sprödes Eisenkarbid (Fe3C) mit orthorhombischer Struktur, das als weiße, harte Partikel erscheint. Bildet sich in kohlenstoffreichen Legierungen während der Erstarrung. Erhöht die Härte, verringert aber die Duktilität; in Werkzeugstählen wichtig für die Abriebfestigkeit.

Wesentliche Merkmale:

- Zusammensetzung: Es ist ein Verbindungist keine feste Lösung. Seine Zusammensetzung ist festgelegt auf 6.67% Kohlenstoff und 93.33% Eisen nach Gewicht. Dies steht im krassen Gegensatz zu Phasen wie Austenit und Ferrit, bei denen es sich um feste Lösungen mit variablem Kohlenstoffgehalt handelt.

- Kristallstruktur: Sie hat eine orthorhombisch Kristallstruktur, die komplex und stark asymmetrisch ist. Diese Struktur trägt wesentlich zu seiner extremen Härte und Sprödigkeit bei.

- Stabilität: Zementit ist metastabil. Das bedeutet, dass es nicht wirklich stabil ist, sondern sich sehr langsam (über viele Jahre) in Eisen und Kohlenstoff (Graphit) zersetzt. Diese Zersetzung ist bei Gusseisen bedenklich, ist aber bei den meisten Stählen vernachlässigbar.

- Härte: Es ist extrem schwer (~800-1200 HV) und sehr spröde. Es ist eine der härtesten Phasen, die in Standard-Eisenlegierungen vorkommen.

- Magnetismus: Es ist bis zu seiner Curie-Temperatur von ca. 215°C (419°F) magnetisch, danach wird es nicht mehr magnetisch.

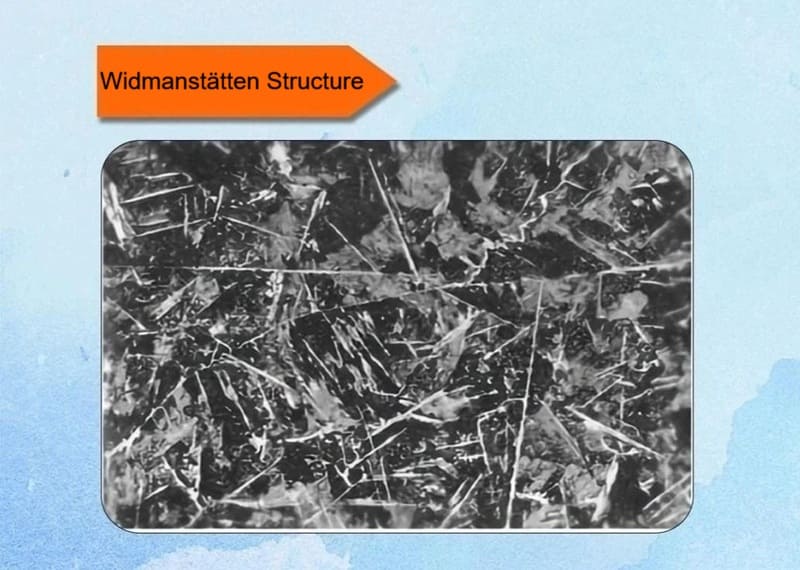

5. Widmanstätten Strukture

Gekennzeichnet durch groben, plättchenförmigen Ferrit, der sich aus Austenitgrenzen abscheidet, häufig in überhitzten Stählen. Bildet sich beim langsamen Abkühlen aus hohen Temperaturen. Verringert die Kerbschlagzähigkeit; tritt in Schweißnähten auf und erfordert eine Normalisierung zur Verfeinerung.

Wesentliche Merkmale:

✅Erscheinungsbild: Es handelt sich um ein Netz aus scharfen, kristallographisch orientierten Platten oder Nadeln. In Stählen sind dies typischerweise Platten aus Ferrit oder Zementit.

✅Mechanismus der Bildung: Sie entsteht durch eine diffusiv-verschiebende Transformation jedoch unter bestimmten Bedingungen:

- Mittlere Abkühlungsrate: Er bildet sich bei einer Abkühlungsgeschwindigkeit, die zu schnell ist, um Gleichgewichtsstrukturen (wie polygonalen Ferrit) zu ermöglichen, aber zu langsam, um Martensit zu bilden.

- Keimbildung und Wachstum: Die neue Phase (z. B. Ferrit) keimt bevorzugt an den Austenit-Korngrenzen.

- Orientiertes Wachstum: Anstatt als gleichachsige Körner zu wachsen, wächst es in bestimmten kristallographischen Ebenen des Austenit-Mutterkorns, in denen eine gute atomare Übereinstimmung (geringe Grenzflächenenergie) besteht. Dies führt zu einer nadelförmigen (nadelartigen) oder plattenförmigen Morphologie.

✅Bedingungen für die Bildung:

- Hohe Austenitisierungstemperatur: Eine hohe Erhitzungstemperatur erzeugt grobe Austenitkörner. Große Körner bieten einen langen, ununterbrochenen Weg für das Wachstum der Platten, wodurch das Muster stärker ausgeprägt wird.

- Spezifische Legierungszusammensetzung: Stähle mit bestimmten Legierungselementen sind dafür anfälliger.

- Kritische Abkühlungsrate: Die Abkühlungsrate muss innerhalb eines bestimmten Fensters liegen, um diese Art von Wachstum zu fördern.

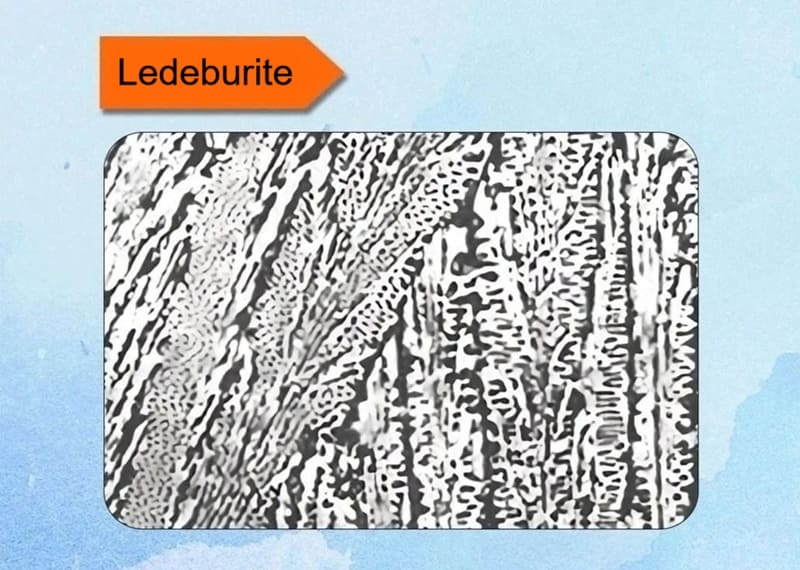

6. Ledeburit

Ein eutektisches Gemisch aus Austenit und Zementit in Gusseisen, das als gesprenkeltes Gefüge erscheint. Bildet sich bei 1147°C in übereutektischem Eisen. Bietet extreme Härte für Verschleißteile wie Walzen.

Wesentliche Merkmale:

- Definition: Ledeburit ist ein eutektisches Gemisch aus Austenit und Zementit. Ein eutektisches Gemisch ist eine zweiphasige Struktur, die bei einer bestimmten Zusammensetzung und Temperatur aus einer flüssigen Lösung erstarrt.

- Zusammensetzung: Es bildet sich bei der festen Kohlenstoffzusammensetzung von 4.3% nach Gewicht.

- Bildungstemperatur: Es erstarrt bei einer konstanten Temperatur von 1147°C (2097°F) über die eutektische Reaktion:

Flüssigkeit (4.3% C) ⇨ Austenit (2.11% C) + Zementit (Fe₃C) - Erscheinungsbild: Unter dem Mikroskop zeigt sich typischerweise ein charakteristisches "chinesisches Schriftbild" oder ein rosettenartiges Muster, bei dem der Zementit einen durchgehenden Hintergrund mit Inseln oder Kügelchen aus Austenit bildet (die sich später beim Abkühlen in andere Strukturen umwandeln).

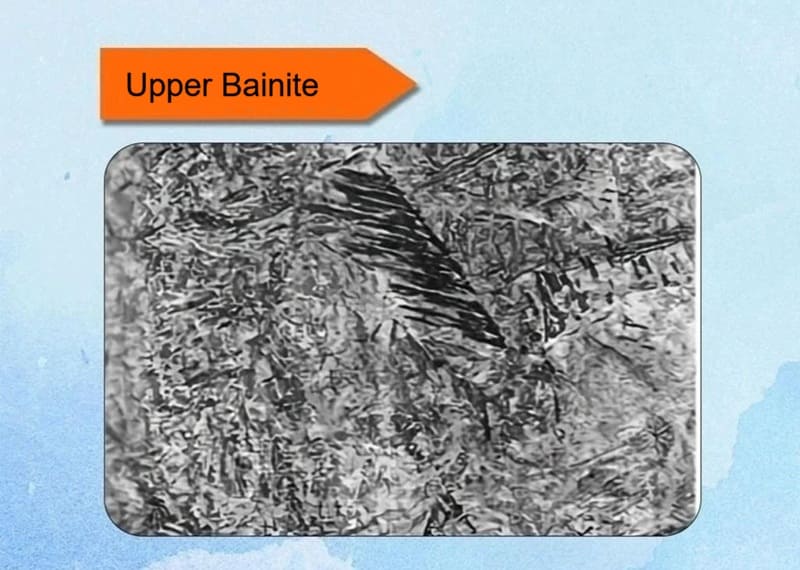

7. Oberer Bainit

Oberer Bainit ist eine der beiden Hauptformen von Bainit, einer Mikrostruktur, die sich in Stahl während der kontinuierlichen Abkühlung oder isothermen Umwandlung von Austenit bei Temperaturen zwischen denen, die Perlit erzeugen, und denen, die Martensit erzeugen, bildet. Es bildet sich bei der höheres Ende des bainitischen Temperaturbereichs.

Wesentliche Merkmale:

✅Temperaturbereich für die Bildung: Bildet sich in der Regel zwischen etwa 350°C und 550°C (662°F - 1022°F). Dies ist der "obere" Teil des Bainit-Umwandlungsbereichs.

✅Mechanismus: Sie entsteht durch eine diffusiv-dispersiv Umwandlung. Sie weist zwar einige Merkmale einer diffusionsgesteuerten Reaktion auf (wie Perlit), aber die Kohlenstoffdiffusion ist begrenzt und kann nicht über große Entfernungen erfolgen. Die Eisenatome bewegen sich in einer koordinierten, scherähnlichen Weise, ähnlich wie bei Martensit, aber viel langsamer.

✅Mikrostruktur: Das klassische Mikrogefüge von Oberbainit besteht aus:

- Latten oder Plättchen aus Ferrit: Diese sind der Hauptteil der Struktur.

- Zementitausfällungen: Zementit (Fe₃C) Partikel ausfallen zwischen der Ferritlamellen oder an den Grenzen der Ferritlamellen. Dies ist ein wichtiges Unterscheidungsmerkmal zum unteren Bainit.

- Unter dem Mikroskop erscheint die Gesamtstruktur oft als federleicht oder als Bündel von parallelen Latten.

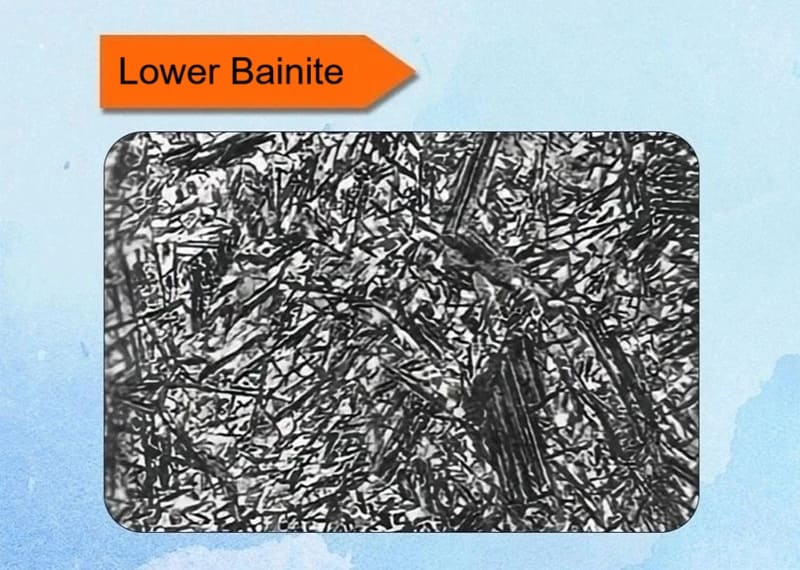

8. Unterer Bainit

Unterer Bainit ist die zweite Hauptform des Bainits, die sich an der unteres Ende des bainitischen Temperaturbereichs. Für Anwendungen, die eine gute Kombination von Festigkeit und Zähigkeit erfordern, wird es im Allgemeinen als wünschenswerter angesehen als Oberbainit.

Wesentliche Merkmale:

✅Temperaturbereich für die Bildung: Bildet sich in der Regel zwischen etwa 250°C und 350°C (482°F - 662°F). Dies ist der "untere", kühlere Teil des Bainit-Umwandlungsbereichs.

✅Mechanismus: Wie der obere Bainit bildet er sich durch eine diffusiv-dispersiv Umwandlung. Da die Umwandlung jedoch bei einer niedrigeren Temperatur stattfindet, ist die Diffusion der Kohlenstoffatome wesentlich stärker eingeschränkt.

✅Mikrostruktur: Das klassische Mikrogefüge des unteren Bainits besteht aus:

- Plattenförmige Einheiten aus Ferrit: Diese erscheinen eher nadelförmig (nadelförmig) oder plättchenförmig im Vergleich zu der latinösen Struktur des oberen Bainits.

- Feine Karbidausscheidungen: Das entscheidende Merkmal ist das Vorhandensein von sehr feine Karbidteilchen abgeschieden innerhalb die Ferritplatten. Dies ist ein wichtiger Unterschied zum oberen Bainit. Die Karbide sind oft in einem ~55-60° Winkel zur Längsachse der Ferritplatte.

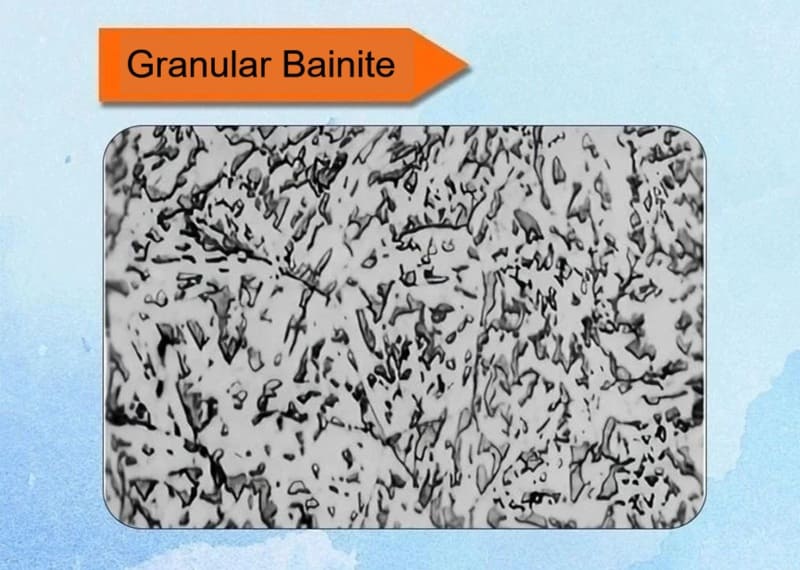

9. Körniger Bainit

Körniger Bainit ist ein ausgeprägtes bainitisches Gefüge, das sich typischerweise in kohlenstoffarmen und niedrig legierten Stählen während der kontinuierlichen Abkühlung (z. B. durch Luftkühlung oder kontrolliertes Walzen) bildet, oft bei etwas langsameren Abkühlungsraten als denen, die Oberbainit erzeugen. Es ist eher durch sein einzigartiges morphologisches Erscheinungsbild als durch einen spezifischen Umwandlungsmechanismus gekennzeichnet.

Wesentliche Merkmale:

✅Mikrostruktur: Der Name "körnig" kommt von seinem Aussehen unter dem Lichtmikroskop. Es besteht aus:

Unregelmäßige, inselartige Bestandteile (die "Körnchen") dispergiert in einer Matrix aus funktionsloser Ferrit. Diese Inseln werden oft als MA Wählerschaft (Martensit-Austenit-Bestandteile).

✅Formation: Er bildet sich in einem bestimmten Temperaturbereich, der sich oft mit dem oberen Bainitbereich überschneidet oder knapp darunter liegt, während kontinuierliche Kühlung. Sie ist sehr häufig in der Wärmeeinflusszone (WEZ) von Schweißnähten und in thermomechanisch bearbeiteten Stählen (TMCP) zu finden.

✅Transformationsprozess:

- Blöcke aus instabilem, kohlenstoffreichem Austenit sind von einer Matrix aus bainitischem Ferrit umgeben.

- Bei weiterer Abkühlung wandeln sich diese kohlenstoffangereicherten Austenitbereiche in eine Mischung aus Martensit und Restaustenit (MA-Bestandteile). Sie haben keine Zeit, sich in Ferrit und Karbid zu zersetzen wie beim klassischen Bainit.

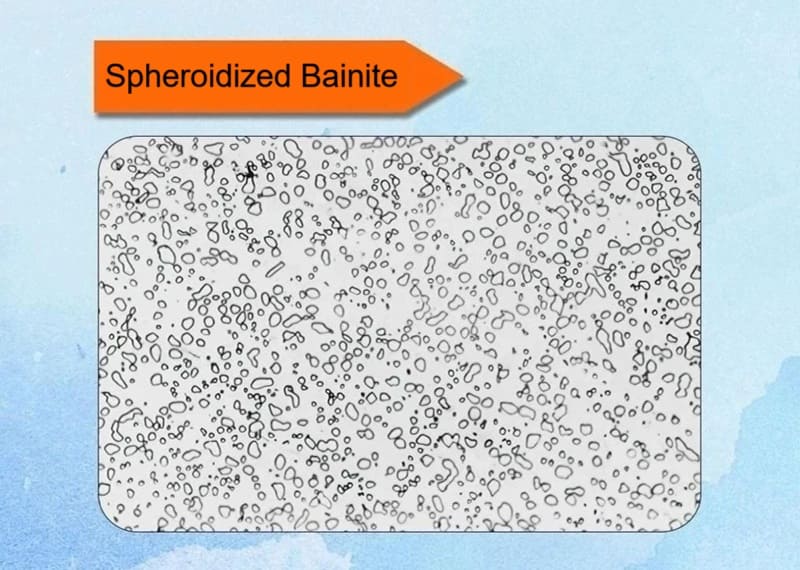

10. Sphäroidisierter Bainit

Sphäroidisierter Bainit ist eine spezifische und erwünschte Form von Bainit, bei der das Zementit (Fe₃C) nicht in Form von kontinuierlichen Filmen oder feinen Nadeln, sondern in kleinen, dispergierten Mengen vorliegt, sphäroidische Teilchen innerhalb einer Ferritmatrix. Es handelt sich dabei nicht um eine eigenständige Phase, sondern um einen spezifischen morphologischen Zustand des Bainits, der eine hervorragende Kombination von Eigenschaften bietet.

Wesentliche Merkmale:

✅Mikrostruktur: Das entscheidende Merkmal ist die kugelförmige Zementitteilchen. Im Gegensatz zu der lamellaren Struktur von Perlit oder den Zwischenschichtkarbiden von Oberbainit sind die Karbide in dieser Struktur klein, rund und kugelförmig.

✅Mechanismus der Bildung: Er wird normalerweise nicht direkt aus Austenit gebildet. Stattdessen wird er durch ein spezielles Wärmebehandlungsverfahren erreicht, das auf bestehende bainitische oder martensitische Strukturen angewendet wird:

- Bainitisierung mit verlängerter Haltezeit: Der Stahl wird isotherm in den bainitischen Bereich umgewandelt (Bainitisierung), aber die Haltezeit bei der Temperatur wird erheblich verlängert.

- Anlassen von Bainit: Eine gängigere industrielle Methode besteht darin, Stahl mit einem bainitischen (oder sogar martensitischen) Gefüge zu verwenden und ihn einer verlängerte Temperierbehandlung bei einer Temperatur unterhalb der unteren kritischen Temperatur (A₁), in der Regel zwischen 600°C und 700°C (1112°F - 1292°F). Dieser Prozess wird als Sphäroglühen oder Sphäroisierung.

✅Treibende Kraft: Die treibende Kraft ist die Verringerung der Grenzflächenenergie. Die Gesamtoberfläche vieler kleiner Kugeln ist viel kleiner als die Oberfläche langer, dünner Platten oder Nadeln. Mit der Zeit ändert sich die Morphologie des Karbids in diesen thermodynamisch stabileren, energieärmeren Zustand.

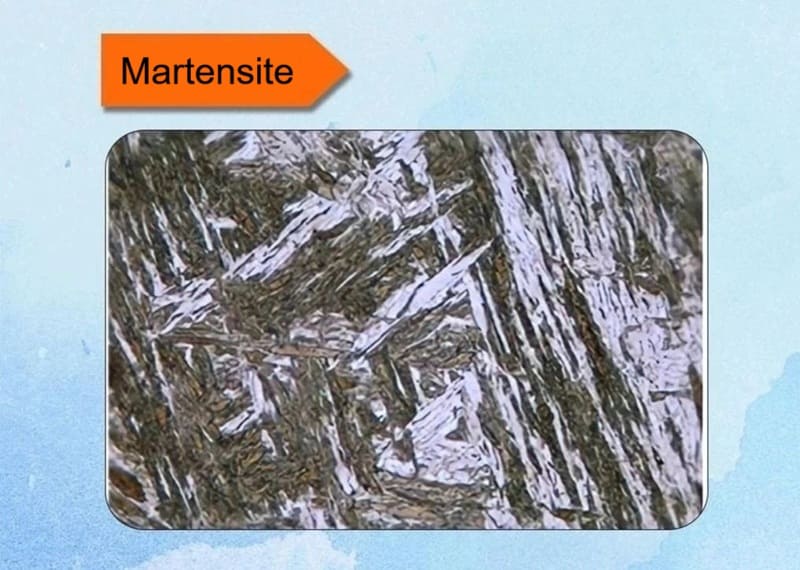

11. Martensit

Eine harte, nadelförmige Struktur, die durch schnelles Abschrecken von Austenit entsteht, wobei das Gitter in eine tetragonale Form verzerrt wird. Unter dem Mikroskop erscheint es als nadelförmige Platten. Erfordert hohe Abkühlungsraten, um Diffusion zu verhindern. Martensit ist außerordentlich hart, aber spröde, ideal für Schneidwerkzeuge und Zahnräder nach dem Anlassen, um die Sprödigkeit zu verringern.

Wesentliche Merkmale:

- Entstehungsmechanismen: Diffusionslose Umwandlung. Dies ist das wichtigste Konzept. Wenn Austenit schnell genug abgekühlt (abgeschreckt) wird, haben die Kohlenstoffatome keine Zeit, aus dem Kristallgitter zu diffundieren und Zementit (Fe₃C) zu bilden. Stattdessen erfährt die FCC-Austenitstruktur eine schnelle, scherungsähnliche Umwandlung, bei der sich die Eisenatome zu einem Körperzentriert tetragonal (BCT) Struktur, die die Kohlenstoffatome an ihrem Platz festhält.

- Kristallstruktur: Körperzentriert tetragonal (BCT). Diese Struktur ähnelt einer kubisch-körperzentrierten Struktur (BCC), ist aber aufgrund der eingeschlossenen Kohlenstoffatome entlang einer Achse (der "c"-Achse) gestreckt. Der Grad der Tetragonalität (das c/a-Verhältnis) ist direkt proportional zum Kohlenstoffgehalt. Reines Eisen (0% Kohlenstoff) bildet BCC-Martensit, aber jede Menge Kohlenstoff führt zu einer BCT-Struktur.

- Kohlenstoffgehalt: Martensit hat genau den gleichen Kohlenstoffgehalt wie der Austenit, aus dem er sich gebildet hat. Dieser übersättigte Mischkristall aus Kohlenstoff und Eisen ist die Ursache für seine extreme Härte.

- Mikrostruktur: Unter dem Mikroskop hat er ein nadelförmiges (nadelförmiges) oder lattenförmiges Aussehen. Martensit mit hohem Kohlenstoffgehalt sieht aus wie feine, sich kreuzende Nadeln, während Martensit mit niedrigem Kohlenstoffgehalt eher eine latten- oder plattenförmige Struktur aufweist.

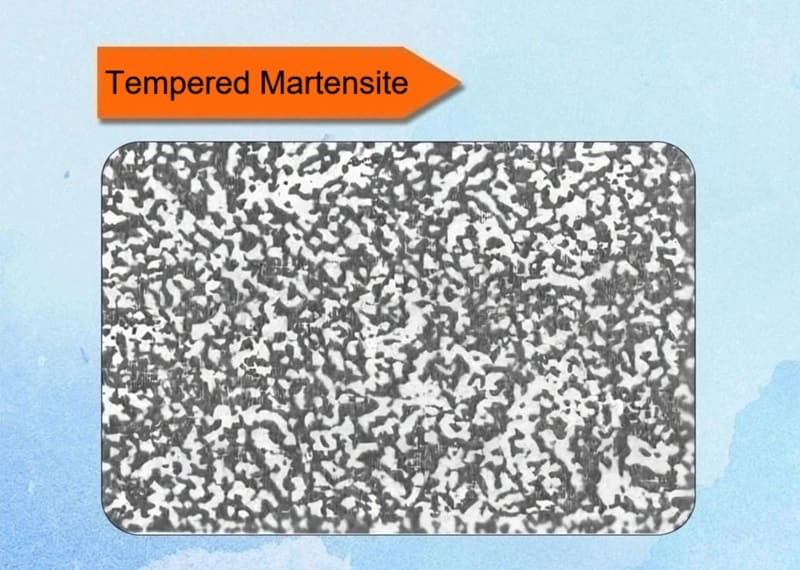

12. Angelassener Martensit

Angelassener Martensit ist das Mikrogefüge, das durch die Wärmebehandlung von frisch gehärtetem Martensit entsteht. Martensit bietet zwar extreme Härte, ist aber für die meisten Anwendungen zu spröde. Das Anlassen ist der wesentliche Prozess, der dieses spröde Gefüge in ein zähes, brauchbares und technisch ausgereiftes Material verwandelt.

Wesentliche Merkmale:

✅Definition: Es ist die Mikrostruktur von Martensit, der auf eine Temperatur unterhalb der A₁-Linie (727°C / 1341°F) wiedererwärmt wurde um kontrollierten Niederschlag und Stressabbau zu ermöglichen.

✅Prozess: Anlassen. Dabei handelt es sich um einen dreistufigen Prozess, bei dem sich der instabile, übersättigte Martensit in ein stabileres Gemisch zersetzt:

- Stufe 1 (bis zu ~200°C): Die Kohlenstoffatome ballen sich und fallen als Übergangskarbid aus, das Epsilon-Karbid (ε-Karbid). Die Matrix bleibt tetragonal, hat aber einen geringeren Kohlenstoffgehalt. In diesem Stadium werden die inneren Spannungen leicht reduziert.

- Stufe 2 (~200-300°C): Zurückgebliebener Austenit (sofern vorhanden) zersetzt sich in unteren Bainit.

- Stufe 3 (~300-700°C): Das Epsilonkarbid und der kohlenstoffarme Martensit zerfallen in die stabilen Phasen Ferrit (α-Eisen) und Zementit (Fe₃C). Die Zementitpartikel bilden sich zunächst als sehr feine, nadelförmige Ausscheidungen und dann vergröbern und kugelförmig machen in kleine, abgerundete Partikel, wenn die Temperatur und die Dauer des Temperns steigen.

✅Mikrostruktur: Die endgültige Struktur ist eine Matrix aus feinen Ferrit mit einer gleichmäßigen Dispersion von feinem Zementit Teilchen. Die nadelförmige (nadelförmige) Morphologie des ursprünglichen Martensits ist oft noch sichtbar.

13. Gehärteter Troostit

Angelassener Troostit ist ein Gefüge, das beim Anlassen von abgeschrecktem Stahl bei mittleren Temperaturen (350-500 °C) entsteht. Es handelt sich um eine Mischung aus Ferrit und sehr feinem Zementit. Das Gesamterscheinungsbild ist gleichmäßig dunkel, und seine Eigenschaften liegen zwischen denen von angelassenem Martensit und Sorbit.

Hauptmerkmale (historischer Kontext):

✅Formation: Sie wurde definiert als die Struktur, die durch Anlassen von Martensit im Bereich von etwa 400°C bis 500°C (750°F bis 930°F).

✅Mikrostruktur: Unter den damals verfügbaren Lichtmikroskopen erschien der gehärtete Troostit als eine dunkel geätzte, schlecht aufgelöste Matrix. Heute wissen wir, dass dieses Gefüge aus folgenden Bestandteilen besteht:

- A Ferrit-Matrix das die Tetragonalität des Martensits weitgehend verloren hat.

- Sehr feine, nadelförmige oder stäbchenförmige Zementit (Fe₃C)-Partikel die sich in dieser Matrix ablagern. Diese Partikel sind zu fein, um mit einem Lichtmikroskop aufgelöst zu werden, was das dunkle, strukturlose Aussehen verursacht.

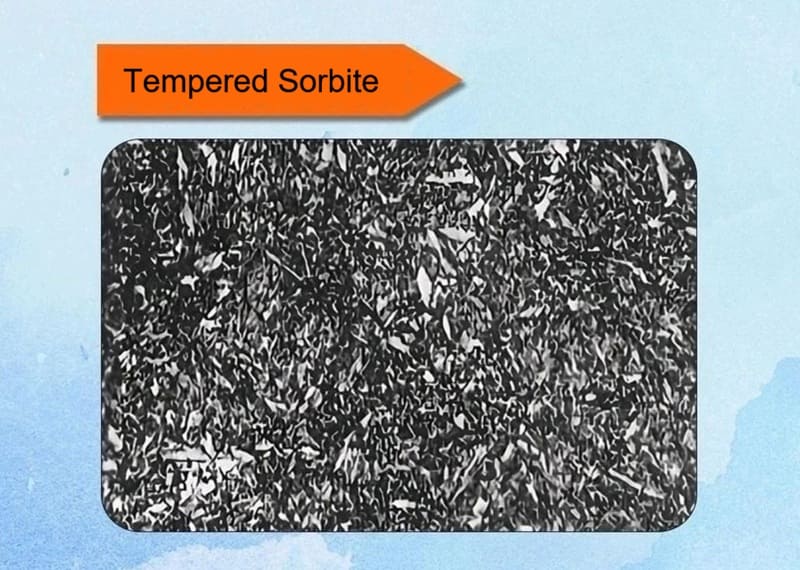

14. Gehärteter Sorbit

Das Produkt des Hochtemperaturanlassens (500-650 °C) besteht aus polygonalen Ferritkörnern und gleichmäßig verteiltem feinteiligem Zementit. Das Gefüge ist dicht und erscheint grau-schwarz, wobei die Grenzen nicht leicht zu erkennen sind.

Wesentliche Merkmale:

✅Formation: Es wurde definiert als die Struktur, die durch Anlassen von Martensit bei Temperaturen von etwa 500°C bis 650°C (930°F bis 1200°F)-das höhere Ende des Temperierungsspektrums.

✅Mikrostruktur: Unter dem Lichtmikroskop erschien es als eine dunkle Matrix mit deutlich sichtbaren, gesprenkelten weißen Partikeln. Wir wissen jetzt, dass diese Struktur aus folgenden Bestandteilen besteht:

- Eine vollständig wiederhergestellte, gleichachsige Ferrit-Matrix.

- Grobe, kugelförmige Zementit (Fe₃C)-Partikel gleichmäßig in der Matrix verteilt sind. Die Karbide sind groß genug, um mit einem Lichtmikroskop aufgelöst zu werden, wodurch das charakteristische "gesprenkelte" Aussehen entsteht.

Die Rolle der metallografischen Strukturen bei der Materialgestaltung

Metallographische Strukturen - die mikroskopische Anordnung von Körnern, Phasen und Defekten in einem Metall oder einer Legierung - sind das grundlegende Bindeglied zwischen der Verarbeitungsgeschichte eines Materials und seinen endgültigen Eigenschaften. Bei der Werkstoffentwicklung ist es nicht nur wichtig, diese Strukturen zu verstehen und zu kontrollieren, sondern es ist das eigentliche Wesen des Fachgebiets. Das ist das zentrale Paradigma der physikalischen Metallurgie:

Verarbeitung → Struktur → Eigenschaften → Leistung

Das bedeutet, dass die Art und Weise, wie man ein Material herstellt und behandelt (Verarbeitung), seine innere Architektur (Struktur) bestimmt, die wiederum seine messbaren Merkmale (Eigenschaften) vorgibt und letztlich bestimmt, wie gut es in einer realen Anwendung funktioniert (Leistung).

Das Verständnis der metallografischen Strukturen ist für die Entwicklung maßgeschneiderter Werkstoffe von zentraler Bedeutung. Indem sie diese durch Legierung und Verarbeitung manipulieren, können Konstrukteure sie für bestimmte Anforderungen optimieren, z. B. hochfeste Stähle für Brücken oder leichte Legierungen für Flugzeuge.

Wärmebehandlungsverfahren wie das Abschrecken (schnelles Abkühlen bei Martensit) oder das Glühen (langsames Abkühlen bei Sphäroidit) verändern direkt die Struktur und verbessern die Eigenschaften. Durch das Anlassen von Martensit wird beispielsweise die Sprödigkeit verringert, während die Härte erhalten bleibt.

Vorteile im Design:

- Anpassung: Anpassung der Strukturen an die Umgebung (z. B. Austenit für Korrosion).

- Nachhaltigkeit: Verfeinerung der Strukturen, um die Lebensdauer von Materialien zu verlängern und Abfall zu reduzieren.

Zusammenfassend lässt sich sagen, dass die 14 metallografischen Schlüsselstrukturen als Blaupause für Metalle dienen und deren Eigenschaften und Leistung in einer Weise beeinflussen, die den technologischen Fortschritt vorantreibt. Von der Erhöhung der Festigkeit von Legierungen bis zur Verbesserung der Effizienz von Energiesystemen sind diese mikroskopischen Strukturen für Innovationen in allen Branchen von grundlegender Bedeutung. Je mehr dieser komplizierten Muster wir entschlüsseln, desto grenzenloser wird das Potenzial für die Entwicklung intelligenterer und nachhaltigerer Materialien. Die Zukunft der Metallurgie verspricht Durchbrüche, die unsere Welt weiter verändern werden.

Für Top-Qualität hochschmelzendes Metall Produkte, Heege Metall bietet maßgeschneiderte Lösungen und Präzisionsbearbeitungstechniken für verschiedene Anwendungen.

Sie suchen hochwertige Produkte aus Refraktärmetall? Kontaktieren Sie uns noch heute!