Inconel, eine Familie von Superlegierungen auf Nickel-Chrom-Basis, ist überall dort unverzichtbar, wo Zuverlässigkeit unter extremen Bedingungen erforderlich ist. Seine außergewöhnliche Beständigkeit gegen Hitze, Korrosion, Oxidation und mechanische Beanspruchung macht ihn zur ersten Wahl in der Luft- und Raumfahrt, der Öl- und Gasindustrie, der Energieerzeugung und der Schiffstechnik. Um die richtige Legierung auszuwählen, ist es wichtig, die Unterschiede zwischen den verschiedenen Sorten - wie Inconel 600, 625, 718 und X-750 - zu kennen. In diesem Artikel werden die Zusammensetzung der einzelnen Varianten, die mechanischen und thermischen Eigenschaften, das Korrosionsverhalten, die praktischen Anwendungen und die Richtlinien für die Auswahl der besten Legierung für Ihr Projekt näher erläutert.

Unter Heeger MetallWir haben uns auf hochwertige Inconel-Metallprodukte spezialisiert, die optimale Leistungen für industrielle und wissenschaftliche Anwendungen gewährleisten.

Was ist Inconel und wie ist es zusammengesetzt?

Inconel-Legierungen sind verstärkte Nickel-Chrom-Superlegierungen, die mit Elementen wie Eisen, Molybdän, Niob und Titan angereichert sind. Sie besitzen ein einphasiges, durch Nickel stabilisiertes austenitisches Gefüge, das auch bei hohen Temperaturen eine ausgezeichnete Festigkeit gewährleistet. Gleichzeitig unterstützt Chrom die Bildung einer schützenden Oxidschicht, die eine hervorragende Korrosionsbeständigkeit bietet. Andere Legierungselemente sorgen für die Feinabstimmung von Eigenschaften wie Oxidationsbeständigkeit, Kriechfestigkeit und Schweißbarkeit.

Kernkompositionselemente:

| Bildet einen schützenden Oxidfilm gegen Oxidation und Verzunderung | Inhalt Bereich | Rolle |

| Nickel (Ni) | ≥ 50 % | Bietet strukturelle Integrität und Zähigkeit bei hohen Temperaturen |

| Chrom (Cr) | 14-23 % | Bildet einen schützenden Oxidfilm gegen Oxidation und Verzunderung |

| Eisen (Fe) | Variiert | Verbessert die Festigkeit und senkt die Kosten; gleicht die Phasenstabilität aus |

| Molybdän (Mo) | 0-10 % | Verbessert die Beständigkeit gegen Lochfraß und allgemeine Korrosion |

| Niobium (Nb) | 0-5 % | Erhebliche Verbesserung der Kriechfestigkeit und Kerbzähigkeit |

| Titan (Ti) | 0-2 % | Hilft bei der Stabilisierung des Legierungsgefüges während der Wärmebehandlung |

Diese sorgfältig formulierte Mischung gewährleistet die Widerstandsfähigkeit von Inconel in Umgebungen, die die meisten herkömmlichen Legierungen beeinträchtigen würden.

Entdecken Sie unsere hochwertigen Refraktärmetallprodukte.

Was sind die wichtigsten Arten von Inconel-Legierungen?

Jede Inconel-Sorte ist auf spezifische industrielle Herausforderungen ausgerichtet - von der Widerstandsfähigkeit gegen extreme Temperaturen über die Beständigkeit gegen Meerwasserkorrosion bis hin zur Widerstandsfähigkeit gegen hohe mechanische Belastungen. Hier ist eine Aufschlüsselung der wichtigsten Typen:

Übersicht über die Inconel-Sorten:

| Legierung | Ni % | Cr % | Zusätzliche Elemente | Typische Anwendungen |

| 600 | ≥ 72 % | 14-17 % | - | Wärmetauscher, Ofenteile, Oxidationsbeständigkeit |

| 601 | ~72 % | 23-28 % | Al/Ti stabilisiert | Petrochemische Öfen, Oxidation bei hohen Temperaturen |

| 625 | ~58 % | 20-23 % | 8-10 Mo, 3-4 Nb | Schiffsventile, chemische Reaktoren, Luft- und Raumfahrtkanäle |

| 718 | 50-55 % | 17-21 % | 2,8 Mo, 5 Nb/Ti | Scheiben von Strahltriebwerken, Turbinenteile, Rohrleitungen von Kernkraftwerken |

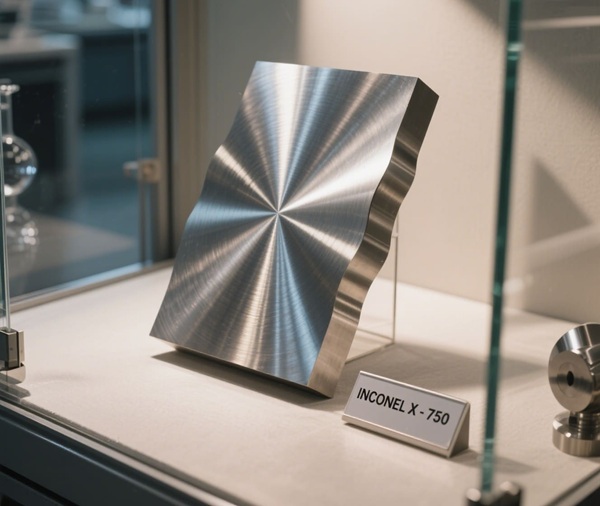

| X-750 | ~70 % | 15 % | Starkes Nb/Ti, Cr-reich | Turbinenschaufeln, hochbeanspruchte Verbindungselemente |

Dank dieser Vielfalt können Ingenieure die optimale Legierung für Druckbehälter, thermische Systeme, korrosive Umgebungen oder strukturelle Belastungen auswählen.

Wie unterscheiden sich ihre mechanischen Eigenschaften?

Zwar bieten alle Inconel-Legierungen eine beeindruckende mechanische Festigkeit, doch ihre Leistungskennzahlen - Zugfestigkeit, Streckgrenze, Elastizität, Härte und Ermüdungsbeständigkeit - variieren erheblich.

Vergleich der mechanischen Festigkeit:

| Eigentum | Inconel 600 | Inconel 625 | Inconel 718 | Inconel X-750 |

| Zugfestigkeit (MPa) | 655 | 930 | 1240 | ~1100 |

| Streckgrenze (MPa) | 240 | 480 | 1030 | ~900 |

| Dehnung (%) | 40 | 30 | 12-22 | 20-30 |

| Härte (HRC) | B88 | C30 | C38-42 | C40-45 |

| Ermüdungswiderstand | Mäßig | Hoch | Sehr hoch | Sehr hoch |

- 600 und 601 bieten eine hohe Verformbarkeit - ideal für die Umformung.

- 625 erhöht die Festigkeit und Ermüdungsbeständigkeit.

- 718 und X-750 sind für Anwendungen unter hoher Belastung und hohen Temperaturen mit ausgezeichneter Kriech- und Ermüdungsbeständigkeit konzipiert.

Welche Inconel-Legierung ist bei hohen Temperaturen am besten geeignet?

Temperaturbeständigkeit ist ein Markenzeichen von Inconel. Hier sehen Sie, wie sich jede Legierung bei anhaltender Hitze verhält:

Zusammenfassung der Temperaturfähigkeit:

| Legierung | Avg Max Temp (°C) | Klassifizierung der Hitzebeständigkeit |

| 600 | ~1150 | Hervorragend geeignet für oxidationsintensive Umgebungen |

| 625 | ~980 | Hochtemperatur-Korrosionsbeständigkeit |

| 718 | ~700 | Hohe Kriechfestigkeit, für Turbinen geeignet |

| X-750 | ~700-800 | Höchste Kriechstromfestigkeit mit stabiler Struktur |

- 600 und 601 sind Oxidationskrieger der Spitzenklasse.

- 625 bietet zusätzlichen Korrosionsschutz.

- 718 und X-750 sind die bevorzugten hochfesten Legierungen für hitzeintensive, tragende Teile.

Wie ist die Korrosionsbeständigkeit der einzelnen Legierungen im Vergleich?

Die Korrosionsbeständigkeit ist entscheidend für Legierungen, die in der Schifffahrt, in der Chemie und in geothermischen Anlagen eingesetzt werden. Hier ein Vergleich der wichtigsten Sorten:

Korrosionsleistungstabelle:

| Legierung | Chlorid/Meerwasser | Säuren (HCl, H₂SO₄) | Allgemeine Korrosion | Spannungs-Korrosions-Rissbildung |

| 600 | Gut | Mäßig | Ausgezeichnet | Niedrig |

| 601 | Gut | Gut | Ausgezeichnet | Mäßig |

| 625 | Ausgezeichnet | Ausgezeichnet | Ausgezeichnet | Sehr niedrig |

| 718 | Mäßig | Mäßig | Ausgezeichnet | Eine gewisse Anfälligkeit |

| X-750 | Gut | Mäßig | Ausgezeichnet | Gut |

- 625 ist ideal für aggressive, marine und chemische Anwendungen.

- 718/X-750 gibt der Festigkeit den Vorzug vor Korrosion, bleibt aber dennoch widerstandsfähig.

- 600/601 eignen sich hervorragend für oxidationsintensive Umgebungen mit standardmäßigem Korrosionsschutz.

Inconel vs. andere Superlegierungen: Wie werden sie verglichen?

Ein Vergleich von Inconel mit alternativen Hochleistungslegierungen macht deutlich, warum es nach wie vor die erste Wahl ist:

Vergleichsmatrix für Legierungen:

| Legierung | Maximale Temperatur | Korrosionsbeständigkeit | Stärke | Bearbeitbarkeit | Kosten |

| Inconel 625 | ~980°C | Ausgezeichnet | Hoch | Mäßig | Hoch |

| Hastelloy C-276 | ~1000°C | Ausgezeichnet | Mäßig | Mäßig | Sehr hoch |

| Titan Ti-6Al-4V | ~600°C | Gut | Sehr hoch | Mäßig | Hoch |

| Edelstahl 316 | ~870°C | Mäßig | Mäßig | Einfach | Niedrig |

| Monel 400 | ~540°C | Ausgezeichnet in der Schifffahrt | Niedrig | Mäßig | Hoch |

- Inconel ist überall dort im Vorteil, wo Hitze-, Korrosions- und Beanspruchungsbedingungen gleichzeitig erfüllt werden müssen.

- Wenn die Temperatur weniger wichtig ist, können alternative Legierungen ein besseres Kosten-Nutzen-Verhältnis bieten.

Fordern Sie ein individuelles Angebot für Inconel-Metallprodukte an.

Wie wählt man die geeignete Inconel-Sorte?

Durch die Wahl der richtigen Sorte lassen sich vorzeitige Ausfälle und überhöhte Kosten vermeiden. Hier finden Sie eine verfeinerte Entscheidungshilfe:

Auswahl-Flussdiagramm:

- Hochtemperaturoxidation (≥ 1000 °C)? → 600 oder 601 verwenden

- Seewasser oder Chloridbelastung? → 625 wählen

- Hochbeanspruchte Turbine oder Strukturbauteil? → Entscheiden Sie sich für 718 oder X-750

- Schwerpunkt Schweißen und Fertigung? → 601 oder 718 für bessere Schweißbarkeit

- Langfristiger zyklischer thermischer/mechanischer Einsatz? → X-750 für Haltbarkeit bevorzugen

- Die Anpassung der Legierungsauswahl an Ihre genauen Bedingungen gewährleistet optimale Leistung und Kosteneffizienz.

Welche Branchen und Anwendungen verwenden die einzelnen Inconel-Legierungen?

Die praktische Verwendung jeder Legierung richtet sich nach ihren Stärken:

- Inconel 600/601: Ofenkomponenten, Hitzeschilde, Abgasauskleidungen

- Inconel 625: Schiffspumpen, Offshore-Ventile, chemische Reaktorbehälter

- Inconel 718: Scheiben für Strahltriebwerke, Teile für Raketentriebwerke, Turbinenrotoren

- Inconel X-750: Federn für Flugzeuge, Hochtemperatur-Verbindungselemente, Druckbehälter

Diese Einsätze spiegeln die Fähigkeit der Legierung wider, unter starker Hitze, korrosiver Einwirkung oder dynamischer Belastung zu funktionieren.

FAQ

| Frage | Antwort |

| Kann Inconel geschweißt werden? | Ja, erfordert aber kontrollierte Wärmebehandlungen vor und nach dem Schweißen - 601 und 718 sind am schweißfreundlichsten. |

| Ist Inconel magnetisch? | Die meisten Knetlegierungen sind nach dem Glühen nicht mehr magnetisch. |

| Welche Sorte bietet die höchste Kriechstromfestigkeit? | X-750, das speziell für langfristige Hochtemperaturanwendungen entwickelt wurde. |

| Gibt es irgendwelche Einschränkungen bei der Bearbeitung? | Erfordert aufgrund seiner Härte und Verschleißfestigkeit Werkzeuge aus Hartmetall oder Keramik. |

| Welche Sorte ist am besten chloridbeständig? | Inconel 625 aufgrund seiner Molybdän-Niob-Zusammensetzung. |

Schlussfolgerung

Inconel-Legierungen sind für extreme Bedingungen konstruierte Helden. Ganz gleich, ob Ihr Projekt Korrosion in der Tiefsee, Hitze in Düsentriebwerken oder chemische Belastung unter Druck beinhaltet, die richtige Inconel-Sorte ist oft der Schlüssel zum Erfolg. Jede Variante bietet ein ausgewogenes Verhältnis von Hitzebeständigkeit, Festigkeit, Schweißbarkeit und Korrosionsschutz und gewährleistet so langfristige Leistung und Sicherheit. Für maßgeschneiderte Legierungsberatung oder Beschaffungsbedarf bietet Heeger Metal fachkundige Unterstützung und Beschaffungsdienste, um den industriellen Bedarf an hochwertigen Inconel-Lösungen zu decken.

Sie suchen ein hochwertiges Inconel-Metallprodukt? Kontaktieren Sie uns noch heute!