En el fascinante ámbito de la ciencia de los materiales, las estructuras metalográficas sirven de modelo básico para comprender los metales, de forma parecida a como el ADN traza la esencia de la vida. Imaginemos los metales no como sustancias inertes, sino como entidades dinámicas cuyo "código genético" dicta su fuerza, flexibilidad y resistencia. Este artículo profundiza en el "mapa de ADN del mundo de los metales", descifrando 14 estructuras metalográficas clave que forman la arquitectura microscópica de los metales. Estas estructuras son los patrones ocultos que se revelan al microscopio y que influyen en todo, desde la durabilidad de las vigas de acero de un rascacielos hasta la precisión de los componentes aeroespaciales.

La analogía con el ADN es acertada porque, al igual que las secuencias genéticas determinan los rasgos de un organismo, las estructuras metalográficas -formadas por la disposición de átomos, granos y fases- rigen las propiedades mecánicas, térmicas y químicas de un metal. Para los ingenieros y científicos, dominar estas estructuras es como descifrar un código genético que permite diseñar materiales superiores.

En Heeger MetalEstamos especializados en refractario metal productos con una gran variedad de materiales, formas y especificaciones, garantizando un rendimiento óptimo para aplicaciones industriales y científicas.

¿Qué son las estructuras metalográficas?

Las estructuras metalográficas se refieren a las intrincadas disposiciones microscópicas dentro de los metales y aleaciones, visibles sólo tras una cuidadosa preparación y examen al microscopio. Estas estructuras abarcan el tamaño, la forma y la distribución de los granos (regiones cristalinas), las fases (distintas composiciones químicas) y los defectos (como dislocaciones o inclusiones). Surgen de los procesos de solidificación, deformación o tratamiento térmico a los que se someten los metales, transformando una masa fundida en un material funcional.

Nunca se insistirá lo suficiente en la importancia de estas estructuras, que influyen directamente en las propiedades de un metal. Por ejemplo, una estructura de grano fino puede aumentar la tenacidad y la resistencia al agrietamiento, mientras que una estructura gruesa puede mejorar la maquinabilidad pero reducir la resistencia. En la práctica, comprender las estructuras metalográficas permite a los ingenieros predecir cómo se comportará un metal bajo tensión, corrosión o altas temperaturas, algo fundamental para aplicaciones en sectores como la automoción, la construcción y la electrónica.

Para reforzar la metáfora del ADN, piense en las estructuras metalográficas como el "código genético" incrustado en los metales. Al igual que las cadenas de ADN codifican las proteínas que forman los tejidos vivos, estas estructuras codifican las "instrucciones" para el funcionamiento de un metal. Las alteraciones -mediante procesos como el recocido o el templado- pueden "reescribir" este código, de forma muy parecida a la edición de genes. Esta analogía pone de relieve la precisión que requiere la metalurgia: un pequeño cambio en la velocidad de enfriamiento puede hacer que una estructura pase de ser dúctil a quebradiza, con profundas implicaciones.

Componentes clave de las estructuras metalográficas:

- Granos: Cristales poligonales formados durante la solidificación; sus límites afectan a la resistencia.

- Fases: Regiones homogéneas de composición uniforme, como alfa o beta en las aleaciones.

- Defectos: Imperfecciones como huecos o impurezas que pueden debilitar o reforzar el material.

Las 14 estructuras metalográficas clave

El campo de la metalografía se define por una serie de microestructuras críticas que dictan las propiedades y el rendimiento de los metales y las aleaciones.

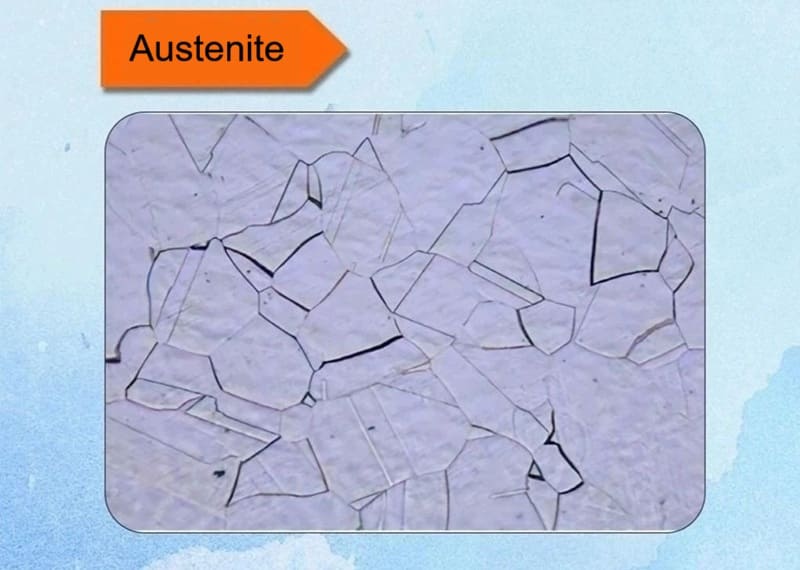

1. Austenita

Esta fase cúbica centrada en la cara es estable a altas temperaturas (por encima de 912°C en el hierro) y no es magnética. En los aceros inoxidables, el cromo y el níquel prolongan su estabilidad hasta la temperatura ambiente. Presenta granos equiaxiales y una alta solubilidad para el carbono. Se forma por calentamiento y permite el trabajo en caliente. La austenita ofrece una resistencia a la corrosión y una conformabilidad superiores, y se utiliza en utensilios de cocina e implantes médicos, aunque puede ser propensa al endurecimiento por deformación.

Características clave:

- Estructura cristalina: Cúbica centrada en las caras (FCC). Esta estructura tiene un átomo en cada esquina del cubo y uno en el centro de cada cara. La red FCC es más "abierta" que otras estructuras de hierro, lo que permite que los átomos de carbono se disuelvan intersticialmente (en los espacios entre los átomos de hierro) con relativa facilidad.

- Solubilidad en carbono: La austenita tiene la mayor solubilidad para el carbono de todas las fases del hierro. Puede disolver hasta ~2,1% de carbono en peso a 1147°C (2097°F). Este alto contenido de carbono es crucial para el tratamiento térmico.

- No magnético: Suele ser no magnética, lo que permite distinguirla fácilmente de la fase magnética de ferrita.

- Estabilidad: Sólo es estable a altas temperaturas (en condiciones de equilibrio). En un acero al carbono liso típico, la austenita existe entre 727°C (1341°F) y 1495°C (2723°F). Este intervalo de temperatura se define en el Diagrama de fases hierro-carbono.

Formación y papel en el tratamiento térmico:

La austenita no es una fase a temperatura ambiente en la mayoría de los aceros, pero es el punto de partida para casi todos los tratamientos térmicos. El proceso es el siguiente:

- Calentamiento (austenitización): El acero se calienta por encima de su temperatura crítica superior (la línea A₃ o Acm en el diagrama de fases), transformando su microestructura a temperatura ambiente (normalmente ferrita y cementita) totalmente en austenita.

- En remojo: Se mantiene a esa temperatura para lograr una composición química y una temperatura uniformes en toda la pieza.

- Enfriamiento (templado): A continuación, el acero se enfría a una velocidad específica y controlada. La forma en que esta austenita se transforma al enfriarse determina las propiedades finales del acero (dureza, resistencia, tenacidad). Esta es la etapa más crítica.

2. Ferrita

La ferrita, también conocida como hierro alfa, es una fase magnética blanda con una estructura cristalina cúbica centrada en el cuerpo. Se forma en aceros con bajo contenido en carbono durante el enfriamiento lento a partir de la austenita. Microscópicamente, aparece en forma de granos poligonales de baja dureza. Su formación requiere temperaturas inferiores a 912°C en el hierro puro, pero los elementos de aleación como el silicio lo estabilizan. Sus propiedades incluyen una excelente ductilidad y soldabilidad, lo que lo hace ideal para paneles de carrocería de automóviles. Sin embargo, su baja resistencia limita su uso en aplicaciones de alta carga.

Características clave:

- Estructura cristalina: Cúbica centrada en el cuerpo (BCC). Esta estructura tiene un átomo en cada esquina del cubo y uno en el mismo centro del cubo. Los espacios intersticiales en la red BCC son más pequeños que en la estructura FCC de la austenita.

- Solubilidad en carbono: La ferrita tiene un baja solubilidad para el carbono. Puede disolver un máximo de sólo 0,022% de carbono en peso a 727°C (1341°F). A temperatura ambiente, su solubilidad es casi nula (~0,005%). Este contenido extremadamente bajo en carbono es la razón principal de su blandura y falta de dureza.

- Magnético: La ferrita es fuertemente magnética. De hecho, es la fase responsable del magnetismo en los aceros al carbono lisos a temperatura ambiente.

- Estabilidad: Es la fase estable del hierro puro a temperatura ambiente y es un constituyente primario de la mayoría de los aceros con bajo contenido en carbono en condiciones de equilibrio.

Propiedades:

Debido a su muy bajo contenido en carbono, la ferrita presenta un conjunto específico de propiedades mecánicas:

- Suave: Dureza y resistencia muy bajas.

- Dúctil y maleable: Presenta un elevado alargamiento, lo que significa que puede sufrir una importante deformación plástica sin fracturarse. Esto hace que sea fácil de moldear y dar forma.

- Duro: Tiene buena resistencia al impacto a temperatura ambiente.

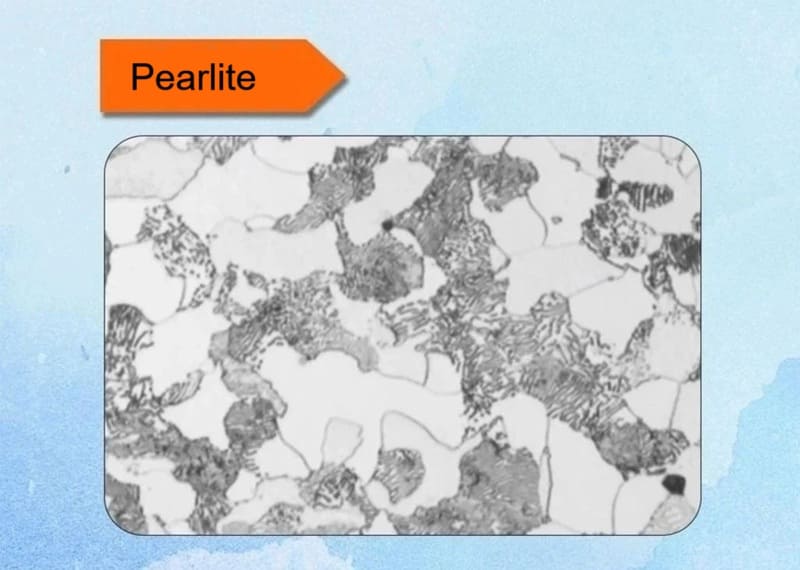

3. Perlita

Esta estructura laminar está formada por capas alternas de ferrita y cementita que, al ampliarlas, parecen perlas. Se forma por transformación eutectoide a unos 727 °C en los aceros al carbono. La finura depende de la velocidad de enfriamiento: un enfriamiento más lento produce una perlita más gruesa. Su resistencia y ductilidad están equilibradas, por lo que suele encontrarse en raíles y alambres.

Características clave:

- Composición: Una mezcla fina y alternada de ferrita blanda y dúctil (α-hierro) y cementita dura y quebradiza (carburo de hierro, Fe₃C).

- Formación: Es el producto de la reacción eutectoide que se produce a 727°C (1341°F) en el sistema hierro-carbono en condiciones de equilibrio. La reacción es:

Austenita (0,76% C) ⇨ Ferrita (0,022% C) + Cementita (6,67% C) - Estructura laminar: Las dos fases se forman en placas o láminas paralelas. Esta estructura es el resultado de la necesidad de minimizar la energía durante la transformación; la formación en capas reduce la energía de deformación en los límites entre las fases.

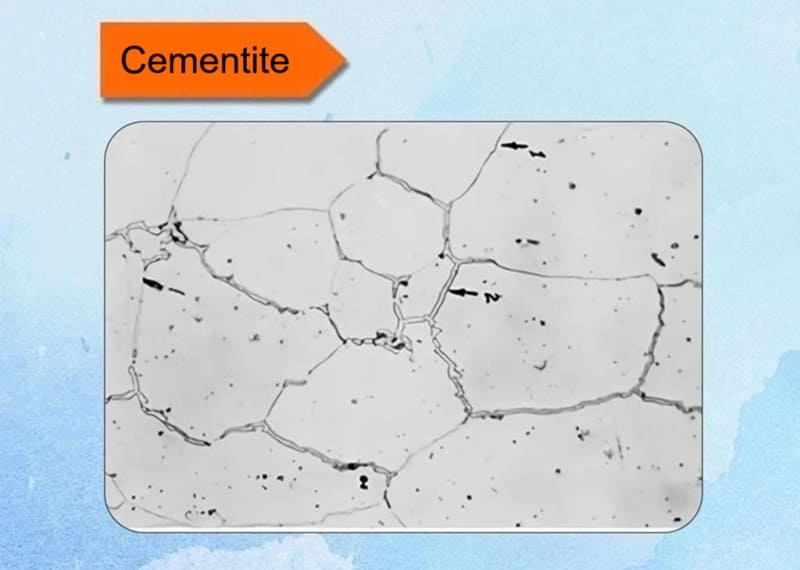

4. Cementita

Carburo de hierro (Fe3C) quebradizo, de estructura ortorrómbica, que se presenta en forma de partículas blancas y duras. Se forma en aleaciones con alto contenido en carbono durante la solidificación. Aumenta la dureza pero reduce la ductilidad; clave en los aceros para herramientas por su resistencia a la abrasión.

Características clave:

- Composición: Se trata de un compuestono es una solución sólida. Su composición se fija en 6.67% carbono y 93.33% hierro en peso. Esto contrasta con fases como la austenita y la ferrita, que son soluciones sólidas con un contenido variable de carbono.

- Estructura cristalina: Tiene un ortorrómbico estructura cristalina, que es compleja y muy asimétrica. Esta estructura contribuye significativamente a su extrema dureza y fragilidad.

- Estabilidad: La cementita es metaestable. Esto significa que no es realmente estable, sino que se descompone muy lentamente (a lo largo de muchos años) en hierro y carbono (grafito). Esta descomposición es preocupante en los hierros fundidos, pero es insignificante en la mayoría de los aceros.

- Dureza: Es extremadamente difícil (~800-1200 HV) y muy frágil. Es una de las fases más duras que se encuentran en las aleaciones ferrosas estándar.

- Magnetismo: Es magnético hasta su temperatura de Curie, de aproximadamente 215°C (419°F), a partir de la cual se vuelve no magnético.

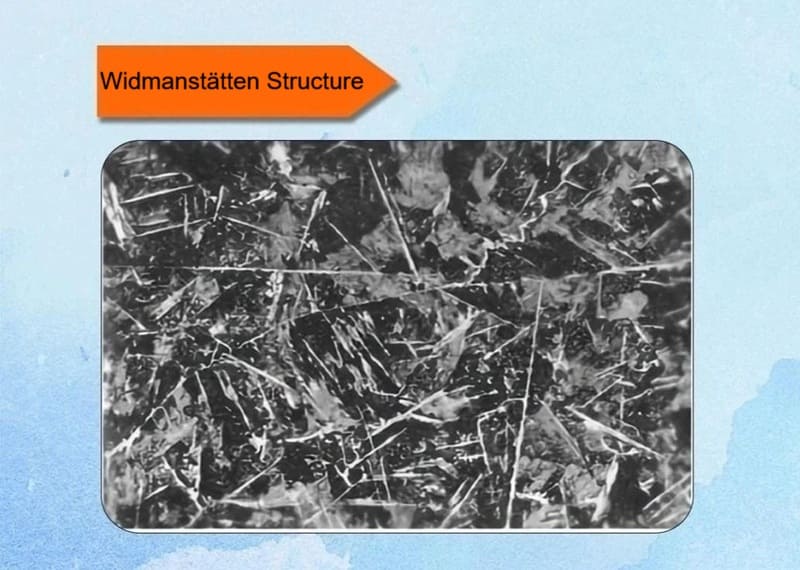

5. Widmanstätten Structure

Se caracteriza por la precipitación de ferrita gruesa en forma de placa a partir de los límites de la austenita, a menudo en aceros sobrecalentados. Se forma durante el enfriamiento lento a partir de altas temperaturas. Reduce la tenacidad al impacto; se observa en soldaduras y requiere normalización para refinarse.

Características clave:

✅Apariencia: Aparece como una red de placas o agujas afiladas y orientadas cristalográficamente. En los aceros, suelen ser placas de ferrita o cementita.

✅Mecanismo de formación: Se forma a través de un transformación difusiva, displaciva pero con condiciones específicas:

- Velocidad de enfriamiento media: Se forma a una velocidad de enfriamiento demasiado rápida para permitir estructuras de equilibrio (como la ferrita poligonal) pero demasiado lenta para formar martensita.

- Nucleación y crecimiento: La nueva fase (por ejemplo, la ferrita) nuclea preferentemente en los límites de grano de la austenita.

- Crecimiento orientado: En lugar de crecer como granos equiaxiales, crece en planos cristalográficos específicos del grano de austenita parental donde hay una buena coincidencia atómica (baja energía interfacial). Esto da lugar a la morfología acicular (en forma de aguja) o en forma de placa.

✅Condiciones para la formación:

- Alta temperatura de austenitización: Una temperatura de calentamiento elevada crea granos gruesos de austenita. Los granos grandes proporcionan un camino largo e ininterrumpido para que crezcan las placas, lo que hace que el patrón sea más pronunciado.

- Composición específica de la aleación: Los aceros con elementos de aleación específicos son más propensos a ello.

- Tasa de enfriamiento crítica: La tasa de enfriamiento debe estar dentro de una ventana específica para promover este tipo de crecimiento.

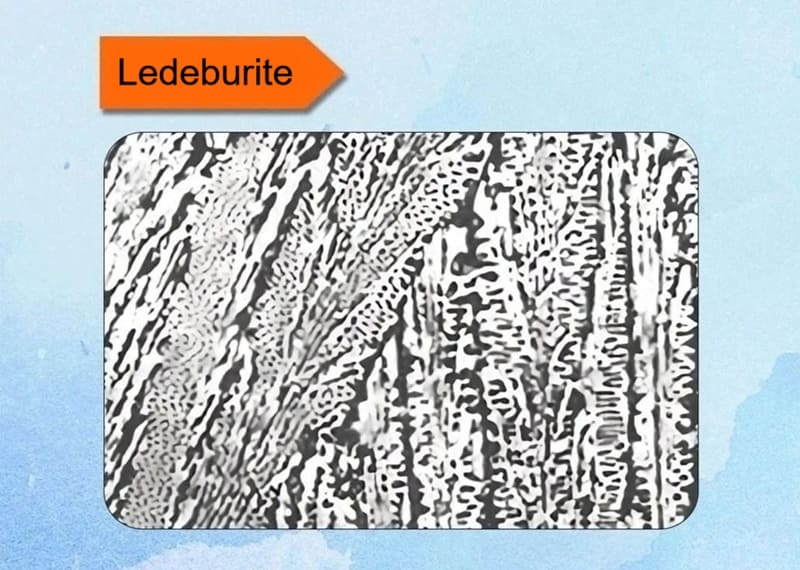

6. Ledeburita

Mezcla eutéctica de austenita y cementita en los hierros de fundición, que aparece como una estructura moteada. Se forma a 1147°C en los hierros hipereutécticos. Proporciona una dureza extrema a las piezas de desgaste, como los rodillos de laminación.

Características clave:

- Definición: La ledeburita es un mezcla eutéctica de austenita y cementita. Una mezcla eutéctica es una estructura bifásica que se solidifica a una composición y temperatura específicas a partir de una solución líquida.

- Composición: Se forma en la composición fija de carbono de 4.3% por peso.

- Temperatura de formación: Se solidifica a una temperatura constante de 1147°C (2097°F) mediante la reacción eutéctica:

Líquido (4,3% C) ⇨ Austenita (2,11% C) + Cementita (Fe₃C) - Apariencia: Al microscopio, suele presentar un patrón característico de "escritura china" o en forma de roseta, en el que la cementita forma un fondo continuo con islas o glóbulos de austenita (que posteriormente se transforma en otras estructuras al enfriarse).

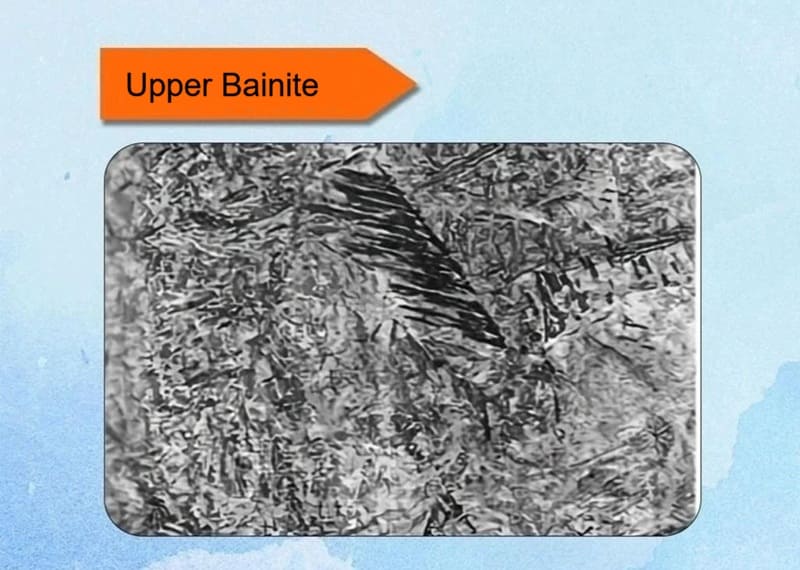

7. Bainita superior

Bainita superior es una de las dos formas principales de la bainita, una microestructura que se forma en el acero durante el enfriamiento continuo o la transformación isotérmica de la austenita a temperaturas comprendidas entre las que producen la perlita y las que producen la martensita. Se forma en el extremo superior de la gama de temperaturas bainíticas.

Características clave:

✅Rango de temperatura de formación: Normalmente se forma entre 350°C y 550°C (662°F - 1022°F). Se trata de la parte "superior" del intervalo de transformación de la bainita.

✅Mecanismo: Se forma a través de un difusional-displacive transformación. Aunque comparte algunas características con una reacción controlada por difusión (como la perlita), la difusión del carbono es limitada y no puede producirse a grandes distancias. Los átomos de hierro se mueven de forma coordinada, similar a la martensita, pero mucho más lentamente.

✅Microestructura: La microestructura clásica de la bainita superior consiste en:

- Láminas o plaquetas de ferrita: Son el cuerpo principal de la estructura.

- Precipitados de cementita: Cementita (Fe₃C) las partículas precipitan entre las láminas de ferrita o en los límites de las láminas de ferrita. Esta es una característica clave que la distingue de la bainita inferior.

- La estructura general al microscopio suele aparecer como plumoso o como haces de listones paralelos.

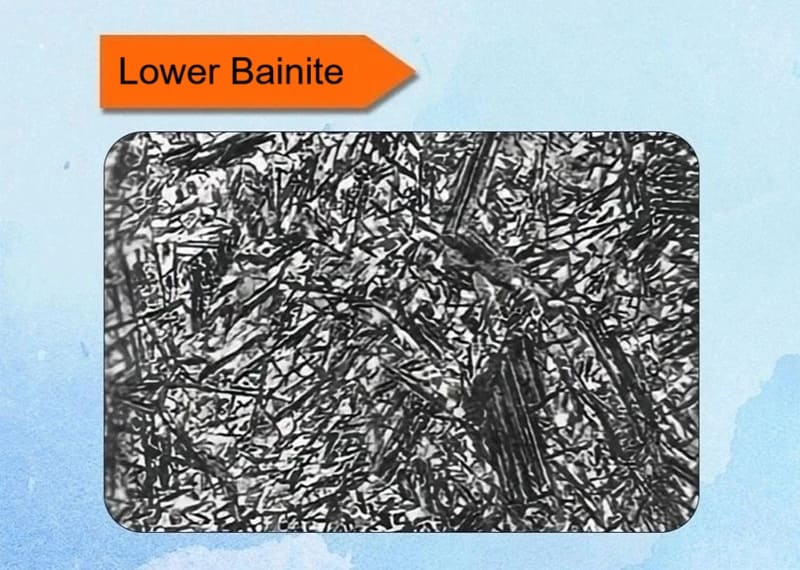

8. Bainita inferior

Bainita inferior es la segunda forma principal de bainita, que se forma en la extremo inferior de la gama de temperaturas bainíticas. Generalmente se considera más deseable que la bainita superior para aplicaciones que requieren una buena combinación de resistencia y tenacidad.

Características clave:

✅Rango de temperatura de formación: Normalmente se forma entre 250°C y 350°C (482°F - 662°F). Se trata de la parte "inferior", más fría, del intervalo de transformación de la bainita.

✅Mecanismo: Al igual que la bainita superior, se forma a través de un difusional-displacive transformación. Sin embargo, como la transformación se produce a una temperatura más baja, la difusión de los átomos de carbono está mucho más restringida.

✅Microestructura: La microestructura clásica de la bainita inferior consiste en:

- Unidades en forma de placa de ferrita: Estos aparecen más aciculares (en forma de aguja) o en forma de placa en comparación con la estructura lática de la bainita superior.

- Precipitados finos de carburo: El rasgo definitorio es la presencia de partículas finas de carburo precipitadas en las placas de ferrita. Esta es una distinción clave de la bainita superior. Los carburos suelen estar orientados a Ángulo ~55-60 al eje longitudinal de la placa de ferrita.

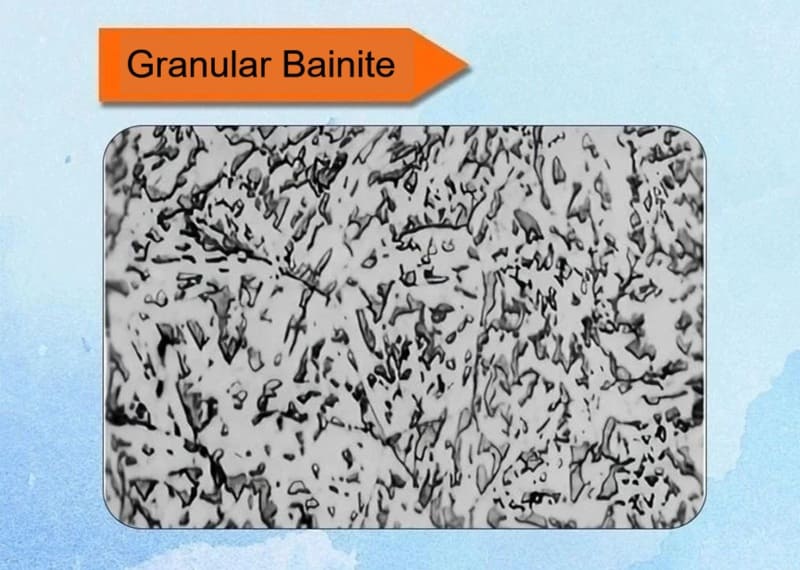

9. Bainita granular

Bainita granular es una microestructura bainítica distinta que suele formarse en aceros de bajo carbono y baja aleación durante el enfriamiento continuo (por ejemplo, enfriamiento por aire o laminación controlada), a menudo a velocidades de enfriamiento ligeramente más lentas que las que producen la bainita superior. Se caracteriza por su aspecto morfológico único más que por un mecanismo de transformación específico.

Características clave:

✅Microestructura: El nombre "granular" procede de su aspecto al microscopio óptico. Se compone de:

Constituyentes irregulares en forma de isla (los "gránulos") dispersos en una matriz de ferrita sin características. Estas islas suelen denominarse Constituyentes de MA (Constituyentes de la martensita-austenita).

✅Formación: Se forma en un intervalo de temperatura específico, a menudo superpuesto o justo por debajo del intervalo superior de la bainita, durante refrigeración continua. Es muy común en la zona afectada por el calor (HAZ) de las soldaduras y en los aceros procesados termomecánicamente controlados (TMCP).

✅Proceso de transformación:

- Los bloques de austenita inestable, rica en carbono, están rodeados por una matriz de ferrita bainítica.

- Al enfriarse más, estas regiones de austenita enriquecidas en carbono se transforman en una mezcla de martensita y austenita retenida (constituyentes MA). No tienen tiempo de descomponerse en ferrita y carburo como en la bainita clásica.

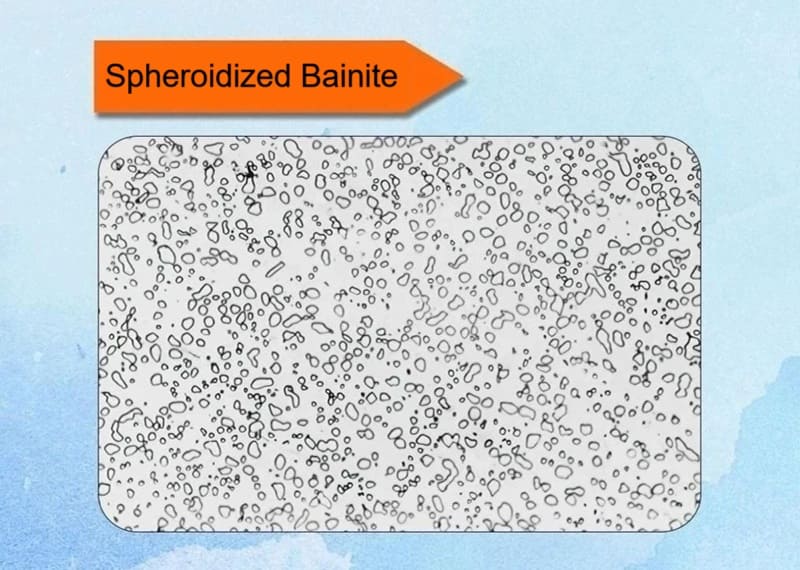

10. Bainita esferoidizada

Bainita esferoidizada es una forma específica y deseable de bainita en la que la cementita (Fe₃C), en lugar de formarse como películas continuas o agujas finas, está presente como pequeñas dispersiones, partículas esferoidales dentro de una matriz de ferrita. No se trata de una fase distinta, sino de un estado morfológico específico de la bainita que ofrece una combinación superior de propiedades.

Características clave:

✅Microestructura: El rasgo definitorio es el partículas esferoidizadas de cementita. A diferencia de la estructura laminar de la perlita o de los carburos intercalares de la bainita superior, los carburos de esta estructura son pequeños, redondeados y globulares.

✅Mecanismo de formación: Normalmente no se forma directamente a partir de la austenita. En su lugar, se consigue mediante un proceso de tratamiento térmico específico aplicado a estructuras bainíticas o martensíticas existentes:

- Destemplado con mantenimiento prolongado: El acero se transforma isotérmicamente en la región bainítica (austempering), pero el tiempo de mantenimiento a temperatura se prolonga considerablemente.

- Revenido de la bainita: Un método industrial más común consiste en tomar acero con una microestructura bainítica (o incluso martensítica) y someterlo a una tratamiento térmico prolongado a una temperatura inferior a la temperatura crítica inferior (A₁), normalmente entre 600°C y 700°C (1112°F - 1292°F). Este proceso se denomina esferoidizar recocido o esferoidización.

✅Fuerza motriz: La fuerza motriz es la reducción de la energía interfacial. La superficie total de muchas esferas pequeñas es mucho menor que la de las placas o agujas largas y finas. Con el tiempo, la morfología del carburo cambia a este estado termodinámicamente más estable y de menor energía.

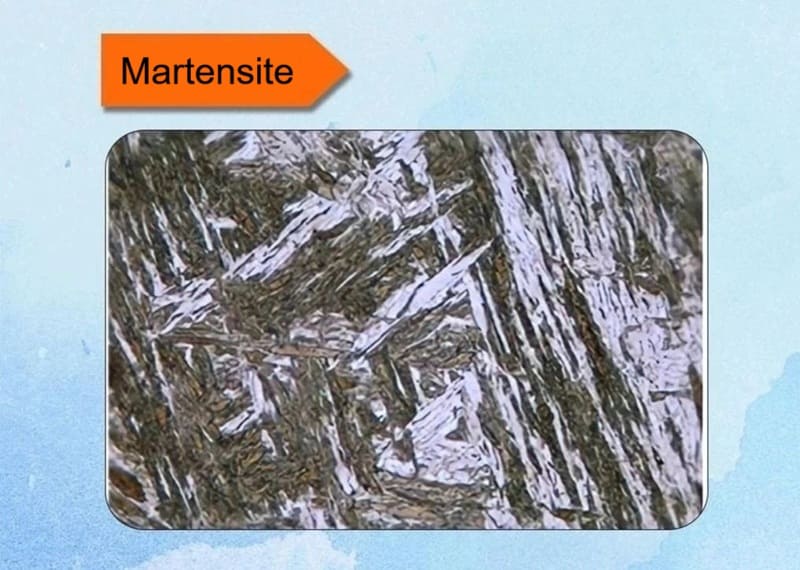

11. Martensita

Estructura dura en forma de aguja formada por el enfriamiento rápido de la austenita, que distorsiona la red en forma tetragonal. Al microscopio aparecen placas aciculares (en forma de aguja). Requiere altas velocidades de enfriamiento para evitar la difusión. La martensita es excepcionalmente dura pero quebradiza, perfecta para herramientas de corte y engranajes tras el revenido para reducir la fragilidad.

Características clave:

- Mecanismo de formación: Transformación sin difusión. Este es el concepto más crítico. Cuando la austenita se enfría con suficiente rapidez (temple), los átomos de carbono no tienen tiempo de difundirse fuera de la red cristalina para formar cementita (Fe₃C). En su lugar, la estructura de austenita FCC experimenta una rápida transformación similar al cizallamiento, en la que los átomos de hierro se realinean en un Tetragonal centrado en el cuerpo (BCT) estructura, atrapando los átomos de carbono en su lugar.

- Estructura cristalina: Tetragonal centrada en el cuerpo (BCT). Es similar a una estructura cúbica centrada en el cuerpo (BCC), pero estirada a lo largo de un eje (el eje "c") debido a los átomos de carbono atrapados. El grado de tetragonalidad (la relación c/a) es directamente proporcional al contenido de carbono. El hierro puro (0% carbono) forma martensita BCC, pero cualquier cantidad de carbono da lugar a una estructura BCT.

- Contenido de carbono: La martensita tiene exactamente el mismo contenido de carbono que la austenita madre a partir de la cual se formó. Esta solución sólida sobresaturada de carbono en el hierro es la causa fundamental de su extrema dureza.

- Microestructura: Al microscopio, tiene un aspecto acicular (en forma de aguja) o de listón. La martensita de alto contenido en carbono tiene aspecto de agujas finas que se entrecruzan, mientras que la martensita de bajo contenido en carbono tiene una estructura más parecida a un listón o una placa.

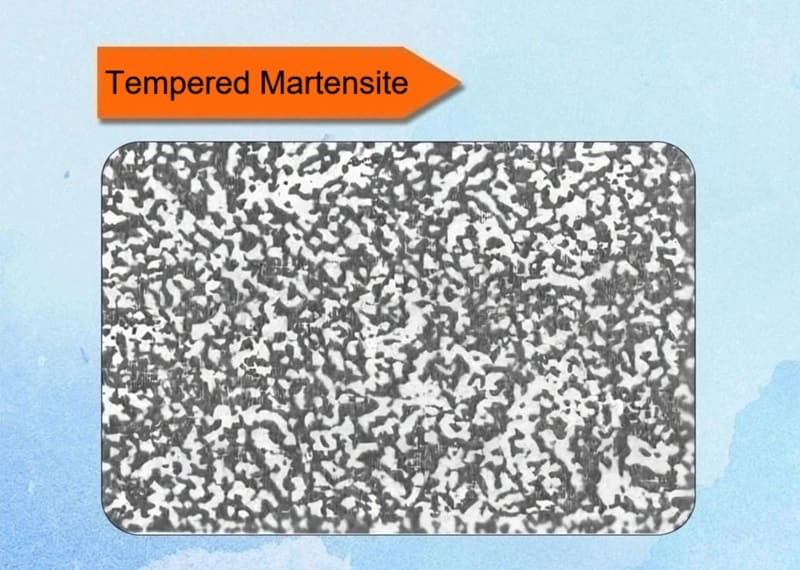

12. Martensita templada

Martensita templada es la microestructura resultante del tratamiento térmico de la martensita templada. Aunque la martensita proporciona una dureza extrema, es demasiado quebradiza para la mayoría de las aplicaciones. El revenido es el proceso esencial que transforma esta estructura quebradiza en un material resistente, utilizable y diseñado.

Características clave:

✅Definición: Es la microestructura de martensita recalentada a una temperatura inferior a la línea A₁ (727°C / 1341°F). para permitir la precipitación controlada y el alivio del estrés.

✅Proceso: Templado. Esto implica un proceso de tres etapas en el que la martensita inestable y sobresaturada se descompone en una mezcla más estable:

- Fase 1 (hasta ~200°C): Los átomos de carbono se agrupan y precipitan como un carburo de transición llamado épsilon-carburo (ε-carburo). La matriz sigue siendo tetragonal pero tiene un menor contenido de carbono. Esta etapa reduce ligeramente las tensiones internas.

- Fase 2 (~200-300°C): La austenita retenida (si existe) se descompone en bainita inferior.

- Fase 3 (~300-700°C): El carburo épsilon y la martensita baja en carbono se descomponen en las fases estables de ferrita (α-hierro) y cementita (Fe₃C). Las partículas de cementita se forman inicialmente como precipitados muy finos en forma de aguja y luego engrosar y esferoidizar en pequeñas partículas redondeadas a medida que aumentan la temperatura y el tiempo de templado.

✅Microestructura: La estructura final es una matriz de finos ferrita con una dispersión uniforme de finos cementita partículas. La morfología acicular (en forma de aguja) de la martensita original suele seguir siendo visible.

13. Troostita templada

La troostita revenida es una microestructura que se forma durante el revenido a media temperatura (350-500°C) del acero templado. Es una mezcla de ferrita y cementita muy fina. Su aspecto general es uniformemente oscuro y sus propiedades se sitúan entre las de la martensita revenida y la sorbita.

Características clave (contexto histórico):

✅Formación: Se definió como la estructura obtenida al templar martensita en el rango de aproximadamente 400°C a 500°C (750°F a 930°F).

✅Microestructura: Con los microscopios ópticos de que se disponía entonces, la troostita revenida aparecía como una matriz oscura y mal resuelta. Ahora entendemos que esta microestructura consiste en:

- A matriz de ferrita que ha perdido en gran medida la tetragonalidad de la martensita.

- Partículas de cementita (Fe₃C) muy finas, en forma de aguja o varilla. precipitadas dentro de esa matriz. Estas partículas son demasiado finas para ser resueltas con un microscopio de luz, causando la apariencia oscura y sin rasgos.

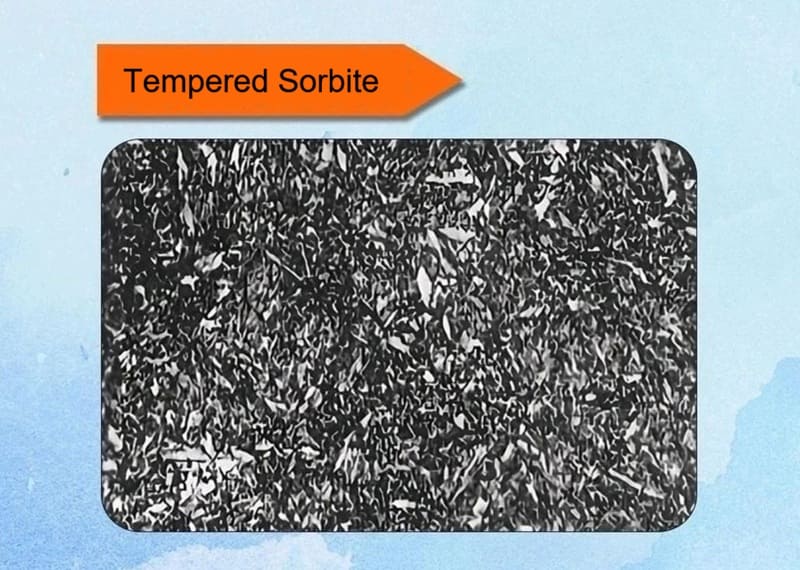

14. Sorbita templada

El producto del temple a alta temperatura (500-650°C) está formado por granos poligonales de ferrita y partículas finas de cementita distribuidas uniformemente. La estructura es densa y tiene un aspecto negro grisáceo, con límites difícilmente discernibles.

Características principales:

✅Formación: Se definió como la estructura obtenida por revenido de martensita a temperaturas de aproximadamente 500°C a 650°C (930°F a 1200°F)-el extremo superior del espectro de templado.

✅Microestructura: Al microscopio óptico, aparecía como una matriz oscura con partículas blancas moteadas claramente visibles. Ahora sabemos que esta estructura consiste en:

- Un totalmente recuperado, equiaxed matriz de ferrita.

- Partículas gruesas y esferoidizadas de cementita (Fe₃C). uniformemente dispersos por la matriz. Los carburos son lo suficientemente grandes como para poder observarse con un microscopio óptico, lo que crea el característico aspecto "moteado".

El papel de las estructuras metalográficas en el diseño de materiales

Las estructuras metalográficas -la disposición microscópica de granos, fases y defectos en un metal o aleación- son el vínculo fundamental entre el historial de procesamiento de un material y sus propiedades finales. En el diseño de materiales, comprender y controlar estas estructuras no sólo es importante, sino que constituye la esencia misma del campo. El paradigma central de la metalurgia física es:

Procesamiento → Estructura → Propiedades → Rendimiento

Esto significa que la forma de fabricar y tratar un material (procesamiento) determina su arquitectura interna (estructura), que dicta sus características medibles (propiedades) y, en última instancia, define su rendimiento en una aplicación del mundo real (prestaciones).

Comprender las estructuras metalográficas es fundamental para diseñar materiales a medida. Al manipularlas mediante aleación y procesamiento, los diseñadores pueden optimizarlas para necesidades específicas, como aceros de alta resistencia para puentes o aleaciones ligeras para aviones.

Los procesos de tratamiento térmico como el temple (enfriamiento rápido para la martensita) o el recocido (enfriamiento lento para la esferoidita) alteran directamente las estructuras, mejorando las propiedades. Por ejemplo, el revenido de la martensita reduce la fragilidad y mantiene la dureza.

Ventajas en el diseño:

- Personalización: Adaptar las estructuras a los entornos (por ejemplo, austenita para la corrosión).

- Sostenibilidad: Perfeccionar las estructuras para prolongar la vida útil de los materiales y reducir los residuos.

En conclusión, las 14 estructuras metalográficas clave sirven como modelo de los metales, dando forma a sus propiedades y rendimiento de maneras que impulsan el avance tecnológico. Desde la mejora de la resistencia de las aleaciones hasta la eficiencia de los sistemas energéticos, estas estructuras microscópicas son fundamentales para la innovación en todos los sectores. A medida que descifremos más de estos intrincados patrones, el potencial para desarrollar materiales más inteligentes y sostenibles será ilimitado. El futuro de la metalurgia promete avances que seguirán transformando nuestro mundo.

Para calidad superior metal refractario productos, Heege Metal proporciona soluciones a medida y técnicas de mecanizado de precisión para diversas aplicaciones.

¿Busca productos metálicos refractarios de primera calidad? Póngase en contacto con nosotros