Inconel, una familia de superaleaciones a base de níquel-cromo, es esencial cuando se requiere fiabilidad en condiciones extremas. Su excepcional resistencia al calor, la corrosión, la oxidación y las tensiones mecánicas lo convierten en la mejor elección en los sectores aeroespacial, del petróleo y el gas, la generación de energía y la ingeniería naval. Comprender las diferencias entre los distintos grados -como Inconel 600, 625, 718 y X-750- es fundamental para seleccionar la aleación adecuada. Este artículo profundiza en la composición de cada variante, sus propiedades mecánicas y térmicas, su comportamiento frente a la corrosión, sus aplicaciones prácticas y las directrices para seleccionar la mejor aleación para su proyecto.

En Heeger MetalEstamos especializados en productos metálicos de Inconel de alta calidad, que garantizan un rendimiento óptimo para aplicaciones industriales y científicas.

¿Qué es el Inconel y cómo está compuesto?

Las aleaciones Inconel son superaleaciones reforzadas de níquel-cromo, mejoradas con elementos como hierro, molibdeno, niobio y titanio. Poseen una estructura austenítica monofásica estabilizada por el níquel, que garantiza una excelente retención de la resistencia incluso a altas temperaturas. Por su parte, el cromo favorece la formación de una capa protectora de óxido que ofrece una mayor resistencia a la corrosión. Otros elementos de aleación afinan propiedades como la resistencia a la oxidación, la resistencia a la fluencia y la soldabilidad.

Elementos básicos de composición:

| Forma una película de óxido protectora contra la oxidación y las incrustaciones | Gama de contenidos | Papel |

| Níquel (Ni) | ≥ 50 % | Proporciona integridad estructural y resistencia a altas temperaturas |

| Cromo (Cr) | 14-23 % | Forma una película de óxido protectora contra la oxidación y las incrustaciones |

| Hierro (Fe) | Varía | Mejora la resistencia y reduce el coste; equilibra la estabilidad de las fases |

| Molibdeno (Mo) | 0-10 % | Mejora la resistencia a las picaduras y a la corrosión en general |

| Niobio (Nb) | 0-5 % | Mejora significativamente la resistencia a la fluencia y la resistencia a la entalladura |

| Titanio (Ti) | 0-2 % | Ayuda a estabilizar la microestructura de la aleación bajo tratamiento térmico |

Esta mezcla cuidadosamente formulada garantiza la resistencia de Inconel en entornos que degradarían la mayoría de las aleaciones convencionales.

Descubra nuestros productos metálicos refractarios de alta calidad.

¿Cuáles son los principales tipos de aleaciones Inconel?

Cada grado de Inconel se dirige a retos industriales específicos, desde soportar temperaturas extremas hasta resistir la corrosión del agua de mar o soportar elevadas cargas mecánicas. He aquí un desglose de los principales tipos:

Descripción general del grado Inconel:

| Aleación | Ni % | Cr % | Elementos adicionales | Aplicaciones típicas |

| 600 | ≥ 72 % | 14-17 % | - | Intercambiadores de calor, piezas de hornos, resistencia a la oxidación |

| 601 | ~72 % | 23-28 % | Al/Ti estabilizado | Hornos petroquímicos, oxidación a altas temperaturas |

| 625 | ~58 % | 20-23 % | 8-10 Mo, 3-4 Nb | Válvulas marinas, reactores químicos, conductos aeroespaciales |

| 718 | 50-55 % | 17-21 % | 2,8 Mo, 5 Nb/Ti | Discos de motores a reacción, piezas de turbinas, tuberías de centrales nucleares |

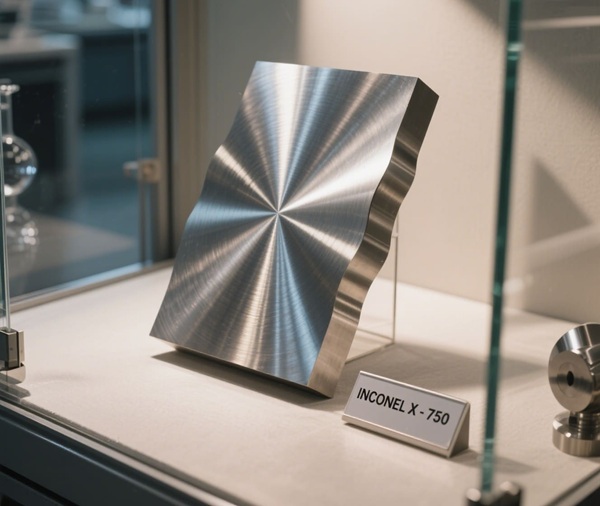

| X-750 | ~70 % | 15 % | Nb/Ti fuerte, rico en Cr | Palas de turbina, fijaciones de alta tensión |

Esta diversidad permite a los ingenieros elegir la aleación óptima para recipientes a presión, sistemas térmicos, entornos corrosivos o cargas estructurales.

¿En qué se diferencian sus propiedades mecánicas?

Aunque todas las aleaciones Inconel ofrecen una resistencia mecánica impresionante, sus parámetros de rendimiento -resistencia a la tracción, límite elástico, elasticidad, dureza y resistencia a la fatiga- varían significativamente.

Comparación de la resistencia mecánica:

| Propiedad | Inconel 600 | Inconel 625 | Inconel 718 | Inconel X-750 |

| Resistencia a la tracción (MPa) | 655 | 930 | 1240 | ~1100 |

| Límite elástico (MPa) | 240 | 480 | 1030 | ~900 |

| Alargamiento (%) | 40 | 30 | 12-22 | 20-30 |

| Dureza (HRC) | B88 | C30 | C38-42 | C40-45 |

| Resistencia a la fatiga | Moderado | Alta | Muy alta | Muy alta |

- 600 y 601 ofrecen una gran ductilidad, ideal para el conformado.

- El 625 aumenta la fuerza y la resistencia a la fatiga.

- 718 y X-750 están diseñados para aplicaciones de alta tensión y alta temperatura con una excelente resistencia a la fluencia y a la fatiga.

¿Qué aleación Inconel funciona mejor a altas temperaturas?

La integridad térmica es una característica distintiva de Inconel. He aquí cómo se comporta cada aleación bajo un calor sostenido:

Resumen de la capacidad de temperatura:

| Aleación | Temp. máx. media (°C) | Clasificación de la resistencia al calor |

| 600 | ~1150 | Excelente para entornos con mucha oxidación |

| 625 | ~980 | Resistencia a la corrosión a altas temperaturas |

| 718 | ~700 | Alta resistencia a la fluencia, apto para turbinas |

| X-750 | ~700-800 | Resistencia máxima a la fluencia con estructura estable |

- 600 y 601 son los mejores guerreros de la oxidación.

- 625 añade defensa contra la corrosión.

- El 718 y el X-750 son las aleaciones de alta resistencia a las que se recurre para las piezas que soportan grandes cargas térmicas.

¿Cómo se comparan las resistencias a la corrosión de cada aleación?

La resistencia a la corrosión es fundamental para las aleaciones utilizadas en instalaciones marinas, químicas y geotérmicas. Así se comparan las calidades primarias:

Tabla de comportamiento ante la corrosión:

| Aleación | Cloruro/Agua de mar | Ácidos (HCl, H₂SO₄) | Corrosión general | Agrietamiento por corrosión bajo tensión |

| 600 | Bien | Moderado | Excelente | Bajo |

| 601 | Bien | Bien | Excelente | Moderado |

| 625 | Excelente | Excelente | Excelente | Muy bajo |

| 718 | Moderado | Moderado | Excelente | Cierta susceptibilidad |

| X-750 | Bien | Moderado | Excelente | Bien |

- 625 es ideal para aplicaciones agresivas, marinas y químicas.

- 718/X-750 da prioridad a la resistencia frente a la corrosión, pero sigue siendo resistente.

- 600/601 sobresalen en entornos con mucha oxidación, con protección estándar contra la corrosión.

Inconel frente a otras superaleaciones: ¿Cómo se comparan?

La comparación de Inconel con otras aleaciones de alto rendimiento pone de manifiesto por qué sigue siendo la mejor opción:

Matriz de comparación de aleaciones:

| Aleación | Temp. máx. | Resistencia a la corrosión | Fuerza | Maquinabilidad | Coste |

| Inconel 625 | ~980°C | Excelente | Alta | Moderado | Alta |

| Hastelloy C-276 | ~1000°C | Excelente | Moderado | Moderado | Muy alta |

| Titanio Ti-6Al-4V | ~600°C | Bien | Muy alta | Moderado | Alta |

| Acero inoxidable 316 | ~870°C | Moderado | Moderado | Fácil | Bajo |

| Monel 400 | ~540°C | Excelente en marina | Bajo | Moderado | Alta |

- Inconel mantiene la ventaja cuando los entornos exigen un rendimiento simultáneo frente al calor, la corrosión y las tensiones.

- Cuando la temperatura es menos apremiante, las aleaciones alternativas pueden ofrecer un mejor equilibrio coste-rendimiento.

Solicite un presupuesto personalizado de productos metálicos de inconel.

¿Cómo elegir el grado de Inconel adecuado?

Seleccionar el grado adecuado evita fallos prematuros y costes excesivos. He aquí una guía de decisión refinada:

Flujograma de selección:

- Oxidación a alta temperatura (≥ 1000 °C)? → Utilizar 600 o 601

- Exposición al agua de mar o al cloruro? → Elija 625

- Turbina de alto esfuerzo o componente estructural? → Opte por 718 o X-750.

- Énfasis en soldadura y fabricación? → 601 o 718 para una mejor soldabilidad.

- Uso térmico/mecánico cíclico a largo plazo? → Priorizar X-750 por durabilidad.

- Adaptar la selección de aleaciones a sus condiciones exactas garantiza un rendimiento y una rentabilidad óptimos.

¿Qué industrias y aplicaciones utilizan cada aleación Inconel?

El uso práctico de cada aleación se ajusta a sus puntos fuertes:

- Inconel 600/601: Componentes de hornos, escudos térmicos, revestimientos de escape

- Inconel 625: Bombas marinas, válvulas offshore, reactores químicos

- Inconel 718: Discos de motores a reacción, piezas de motores de cohetes, rotores de turbinas

- Inconel X-750: Muelles de aeronaves, elementos de fijación de alta temperatura, recipientes a presión

Estos despliegues reflejan la capacidad de la aleación para funcionar en condiciones de calor intenso, exposición corrosiva o tensión dinámica.

PREGUNTAS FRECUENTES

| Pregunta | Respuesta |

| ¿Se puede soldar el Inconel? | Sí, pero requiere tratamientos térmicos controlados antes y después de la soldadura: el 601 y el 718 son los más aptos para la soldadura. |

| ¿Es magnético el Inconel? | La mayoría de las aleaciones forjadas son amagnéticas después del recocido. |

| ¿Qué grado ofrece la mayor resistencia a la fluencia? | X-750, diseñado específicamente para aplicaciones de alta temperatura a largo plazo. |

| ¿Existen restricciones para el mecanizado? | Requiere herramientas de carburo o cerámica por su dureza y resistencia al desgaste. |

| ¿Qué grado resiste mejor a los cloruros? | Inconel 625 debido a su composición de molibdeno-niobio. |

Conclusión

Las aleaciones Inconel son héroes de la ingeniería para condiciones extremas. Si su proyecto implica corrosión en aguas profundas, calor en motores a reacción o exposición a productos químicos a presión, el grado de Inconel adecuado es a menudo la clave del éxito. Cada variante ofrece un equilibrio distinto de resistencia al calor, solidez, soldabilidad y protección contra la corrosión, garantizando el rendimiento y la seguridad a largo plazo. Para un asesoramiento personalizado sobre aleaciones o necesidades de aprovisionamiento, Heeger Metal ofrece apoyo experto y servicios de aprovisionamiento para satisfacer las demandas industriales de soluciones Inconel de primera calidad.

¿Busca un producto metálico inconel de alta calidad? Póngase en contacto con nosotros